Фотоэлектрическая система источника питания

Когда говорят про фотоэлектрическую систему источника питания, многие сразу представляют себе ряды панелей на крыше частного дома. Но в реальности, особенно в промышленных или удалённых объектах, всё сложнее. Частая ошибка — считать, что купил панели, инвертор, аккумуляторы, соединил — и система работает. На деле, ключевое — это баланс и долговечность всей цепи, а не просто наличие компонентов. Сам сталкивался с проектами, где из-за неверного подбора контроллера заряда или недооценки пусковых токов оборудования вся затея шла насмарку через полгода.

От теории к практике: где начинаются сложности

Взять, к примеру, подбор аккумуляторов. Многие до сих пор ставят обычные автомобильные АКБ, потому что дешевле. А потом удивляются, почему через год-два ёмкость падает, и система зимой не тянет нагрузку. Для фотоэлектрической системы источника питания критически важны глубокий разряд и циклический ресурс. Мы в своё время перепробовали разные варианты — гелевые, AGM, литиевые. Сейчас для ответственных объектов склоняемся к литий-железо-фосфатным (LiFePO4), хоть и дороже, но окупается за счёт срока службы и стабильности.

Ещё один нюанс — согласование компонентов. Инвертор может быть мощным, но иметь высокий собственный расход в режиме ожидания. Для небольшой автономной системы, которая работает не постоянно, это убийственно. Помню случай на метеостанции: поставили инвертор на 5 кВт, а полезная нагрузка — всего 300-400 Вт, но система садилась за сутки именно из-за холостого потребления инвертора и неотключенных датчиков. Пришлось пересматривать всю схему управления питанием.

И, конечно, монтаж. Казалось бы, что тут сложного? Но вибрация, перепады температур, влажность — всё это влияет на контакты. Особенно в наших широтах. Не раз видел, как из-за плохой обжимки клемм на кабеле от панелей к контроллеру терялось до 15-20% мощности. Мелочь, а в пасмурную неделю может стать решающей.

Оборудование и надёжность: опыт поставщиков

Здесь хочу отметить, что долговечность системы сильно зависит от качества ?начинки? — тех самых источников питания и преобразователей. В этом контексте интересен опыт некоторых производителей, которые десятилетиями работают именно с этой ?сердцевиной?. Вот, например, ООО Чунцин Кайжун Чуаньи Прибор. Если заглянуть на их сайт https://www.ronkpower.ru, видно, что компания — наследник длинной истории. Они позиционируют себя как старое государственное предприятие с 60-летней историей развития под названием Китай Силиан Инструмент Груп Лтд., имеющее более чем 60-летний опыт в разработке и производстве комплектующих изделий и более чем 50-летний опыт в разработке и производстве источников питания.

Для меня такой бэкграунд — не просто слова в описании. Когда производитель десятилетиями делает именно силовые компоненты, это обычно означает, что у него накоплен серьёзный багаж знаний по надёжности, защитам, работе в разных режимах. В фотоэлектрических системах инвертор или DC/DC-преобразователь — это часто самое уязвимое звено. И если они ?заточены? под долгую работу в условиях нестабильного входного напряжения (как от солнечных панелей), это большой плюс.

Не скажу, что их оборудование — панацея, но в нескольких проектах по резервированию питания для телекоммуникационных шкафов, где использовались их модули, нареканий по части самих источников не было. Проблемы возникали с другими элементами, но не с этими. Это важное наблюдение: иногда система проигрывает не из-за плохих панелей, а из-за слабого преобразовательного звена, которое не может эффективно распределить ту энергию, что есть.

Реальные кейсы и ?подводные камни?

Расскажу про один из не самых удачных, но показательных проектов. Задача была — обеспечить базовое энергоснабжение для небольшой полевой лаборатории в лесистой местности. Солнечные панели, аккумуляторный банк, инвертор. Панели поставили хорошие, с высоким КПД. Но место было с частичным затенением от деревьев утром и вечером. Поставили стандартный MPPT-контроллер, но не учли, что при частичном затенении панели, соединённые в одну строку, резко теряют в эффективности.

Система работала, но выработки хронически не хватало. Решение оказалось на поверхности, но потребовало дополнительных вложений: разбить панели на две независимые строки и поставить на каждую свой MPPT-вход (или отдельный контроллер). После доработки эффективность выросла примерно на 30% в те самые критические утренние и вечерние часы. Вывод: проектируя фотоэлектрическую систему источника питания, нужно смотреть не только на паспортные данные компонентов, но и на реальные условия эксплуатации, которые могут сильно отличаться от полигонных.

Другой случай — с коррозией. На прибрежном объекте все металлические элементы крепления и клеммные коробки начали интенсивно ржаветь, несмотря на заявленную защиту. Пришлось экстренно всё обрабатывать дополнительными составами и менять часть соединений на нержавеющие. Теперь всегда отдельным пунктом в смете закладываю оценку агрессивности среды и соответствующие материалы.

И ещё про мониторинг. Часто экономят на системе сбора данных, а потом не могут понять, почему упала эффективность. Простая штука вроде регистратора, который пишет напряжение, ток и температуру, может показать, что проблема не в панелях, а, например, в росте сопротивления где-то в цепи или перегреве аккумуляторов в монтажном шкафу.

Мысли о будущем таких систем

Сейчас много говорят про ?умные? сети и интеграцию. Для автономных фотоэлектрических систем это, в первую очередь, не про удалённое включение света, а про адаптивное управление нагрузкой. Чтобы система сама понимала, сколько энергии выработано, сколько в аккумуляторах, и могла приоритизировать потребители. Например, отключить на время подогрев воды, но гарантированно питать холодильник с образцами. Такая логика требует уже не просто контроллера, а целой системы управления, и тут опять же важна надёжность ?железа?, на котором она работает.

Вижу тенденцию к более тесной интеграции компонентов от одного производителя. Не просто инвертор + контроллер, а единая платформа с общей системой диагностики и управления. С одной стороны, это удобно и потенциально надёжнее. С другой — есть риск привязки к одному вендору. Поэтому всегда смотрю на открытость протоколов и возможность стыковки с оборудованием других фирм.

И конечно, ремонтопригодность. В удалённых районах нельзя рассчитывать, что сломанный модуль заменят завтра. Поэтому в проекты стараюсь закладывать модульную архитектуру и доступные для замены компоненты. Иногда это значит выбрать не самое компактное решение, но то, которое можно починить на месте, имея базовый набор инструментов и запасные части.

Вместо заключения: просто работа

В общем, фотоэлектрическая система источника питания — это не ?установил и забыл?. Это постоянный баланс между расчётами, качеством оборудования, учётом местных условий и иногда — готовностью к ручной доработке. Опыт таких компаний, как упомянутое ООО Чунцин Кайжун Чуаньи Прибор, важен именно потому, что они давно в теме силовых компонентов — основы основ. Но даже самое хорошее ?железо? не сработает само по себе. Нужно понимать, как оно будет жить в реальных условиях, а не на бумаге.

Главный урок, который я вынес — нельзя слепо доверять расчётным таблицам. Всегда нужен запас по мощности, по ёмкости, и обязательно — этап тестовой эксплуатации под реальной, а не тестовой нагрузкой. Только тогда можно увидеть те самые ?узкие места?, которые не видны в проекте.

И да, это работа. Иногда грязная, буквально — с пылью, снегом или грязью на панелях. Но когда видишь, как система, в которую вложил столько расчётов и усилий, стабильно работает год, два, пять — в месте, куда даже нормальная сеть не дотянется, понимаешь, что всё было не зря. И даже неудачные попытки — часть этого опыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

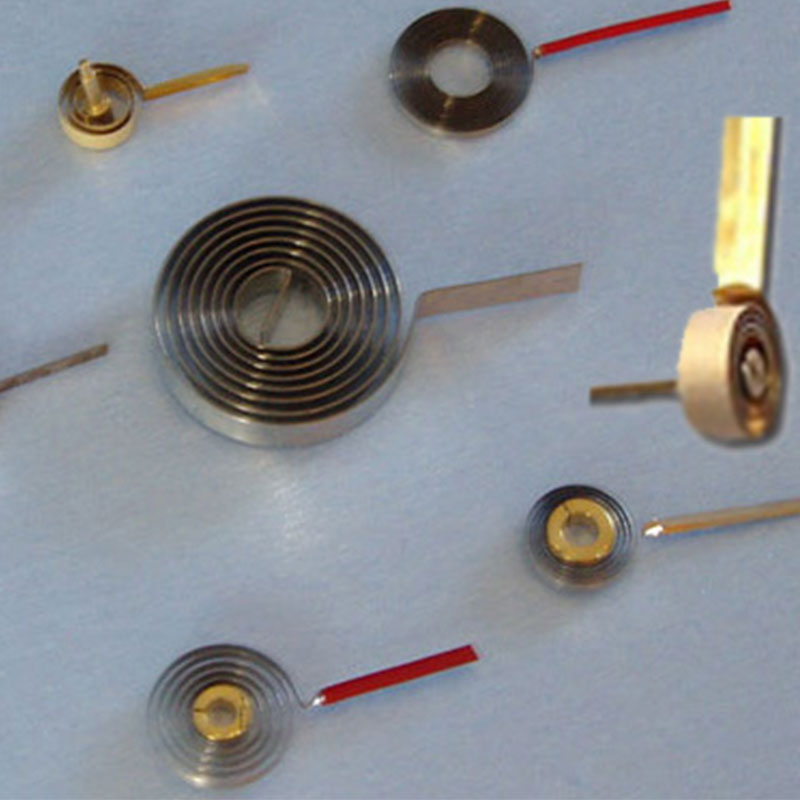

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

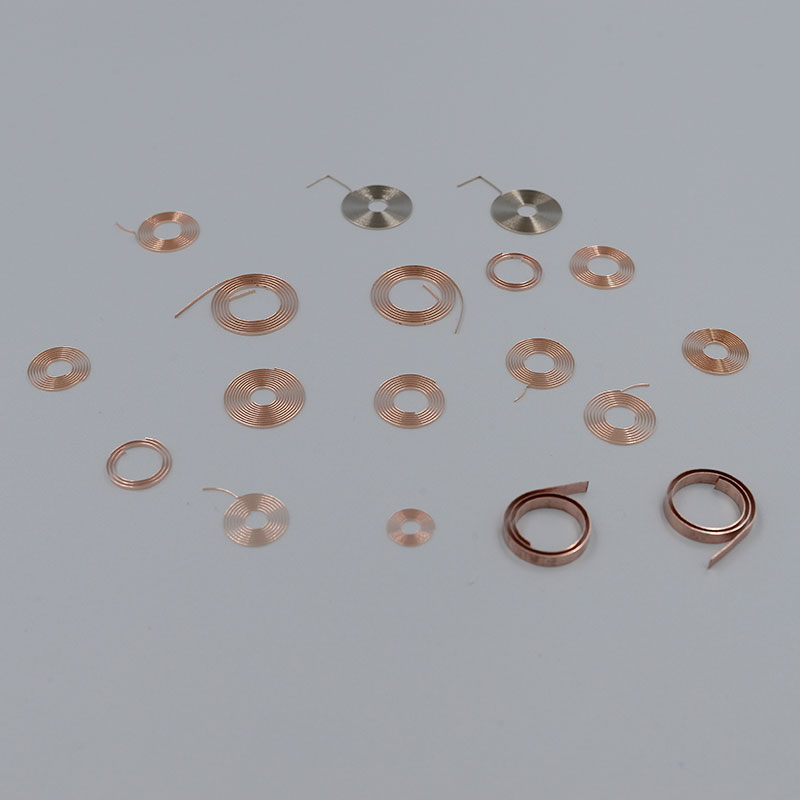

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

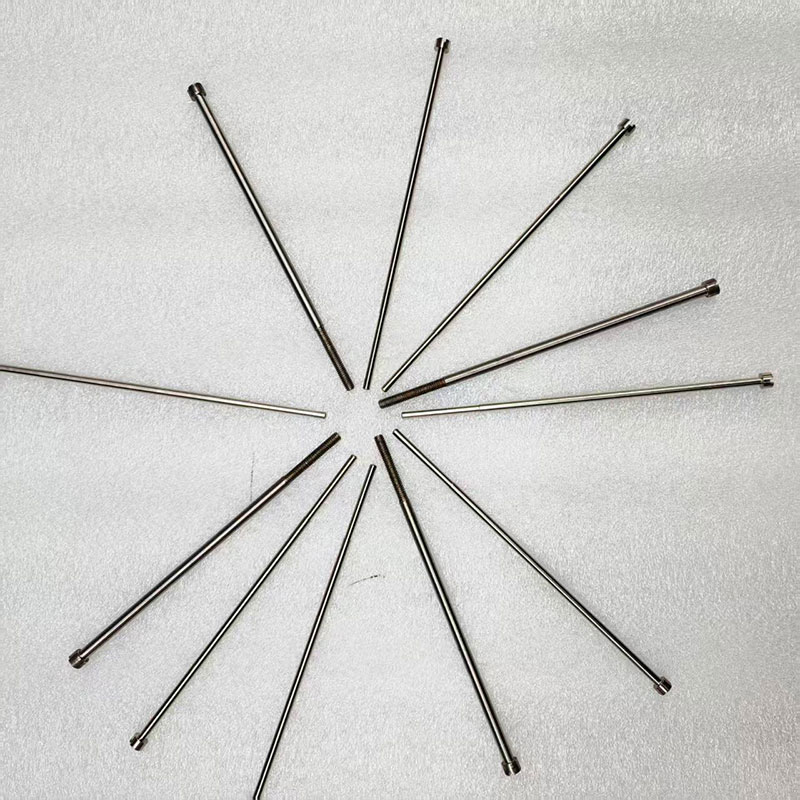

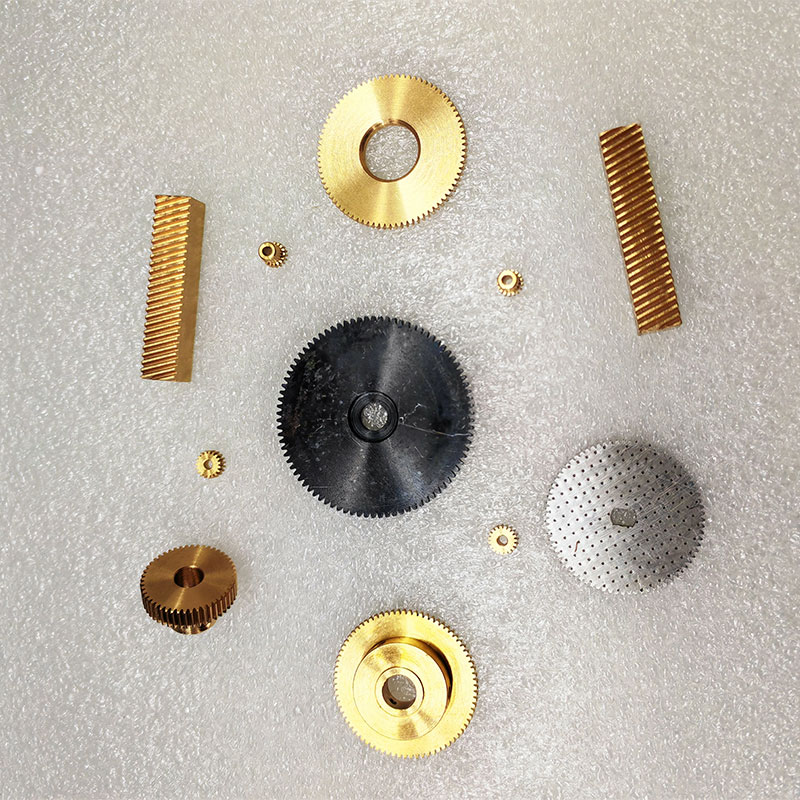

Механизм манометра серии YC

Механизм манометра серии YC -

Волосковая пружина для прибора

Волосковая пружина для прибора -

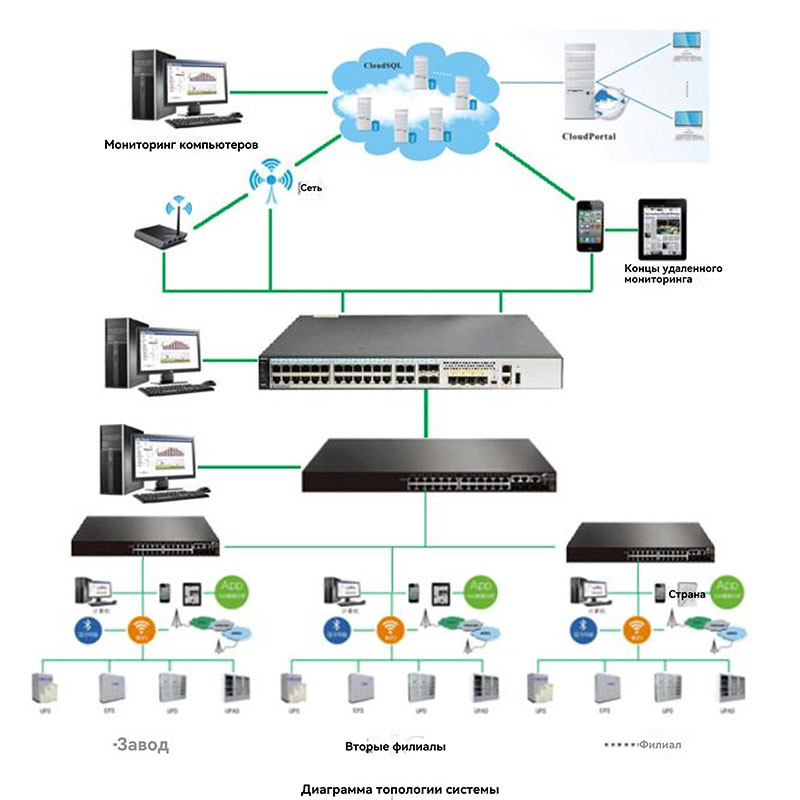

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов -

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход)

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход) -

Приложение для интеллектуального мониторинга источник питания R+

Приложение для интеллектуального мониторинга источник питания R+

Связанный поиск

Связанный поиск- Производитель систем питания для промышленной автоматизации в Китае

- Производитель системы управления выравниванием заряда одного элемента

- Китайский производитель предохранителей для мотоциклов и автомобилей

- Поставщики Силовые шкафы постоянного тока из Китая

- Производство источников питания для вилочных погрузчиков

- Завод измерительных элементов температуры и давления

- Заводы интеллектуального мониторинга в Китае

- Установки ИБП для наружной установки

- Производитель волосяных пружин для электрических счетчиков

- Купить наружный ИБП