Завод измерительных элементов температуры и давления

На рынке промышленной автоматики часто встречаются громкие заявления о качестве и надежности датчиков температуры и давления. Но часто, за красивыми слоганами скрываются либо завышенные ожидания, либо, что хуже, реальные проблемы с отказоустойчивостью и долговечностью оборудования. Многие начинающие инженеры, впервые сталкивающиеся с выбором датчиков температуры и давления для конкретных задач, оказываются в тупике. Их привлекает широкий ассортимент, но при этом сложно понять, какие характеристики действительно важны, а какие являются просто маркетинговым ходом. Я попытаюсь поделиться своим опытом, основанным на многолетней работе с различными производителями и типами оборудования, и возможно, это поможет избежать многих ошибок.

От теории к практике: что на самом деле важно?

С самого начала стоит понимать, что универсального решения для всех задач не существует. Выбор датчиков температуры и давления – это всегда компромисс между ценой, точностью, надежностью и условиями эксплуатации. Идеальный датчик, который бы соответствовал всем требованиям, зачастую является лишь теоретической концепцией. На практике необходимо учитывать множество факторов: диапазон измеряемых значений, тип среды, в которой датчик будет использоваться, необходимая точность, частота сбора данных, а также возможность компенсации внешних факторов, таких как температура и вибрация. Например, выбор между термопарой, термометром сопротивления (RTD) и полупроводниковым датчиком температуры сильно зависит от конкретной задачи – от требуемой точности до диапазона температур и бюджета.

Часто, особенно при работе с агрессивными средами, забывают о материале корпуса и изоляции датчика. Неправильный выбор материала может привести к коррозии, выходу датчика из строя и даже к серьезным авариям. Я помню один случай, когда мы установили датчики давления из нержавеющей стали в систему перекачки кислотной жидкости. Внешне все выглядело правильно, но через несколько месяцев датчики начали давать неверные показания. Оказалось, что использованная нержавеющая сталь не была устойчива к конкретному типу кислоты, и коррозия повлияла на электрохимические свойства датчика. Это был дорогостоящий урок.

Влияние вибрации и ударов

Не стоит недооценивать влияние механических воздействий на работу датчиков. Вибрация и удары могут привести к ослаблению соединения, повреждению чувствительного элемента и, как следствие, к неверным показаниям. Особенно это актуально для установок с высокой степенью вибрации, таких как двигатели, компрессоры и насосы. В таких случаях необходимо использовать датчики с усиленной конструкцией и/или устанавливать виброизоляторы.

Обзор основных типов датчиков температуры и давления

Сейчас на рынке представлен огромный выбор датчиков температуры и давления. Разделим их по основным принципам действия. Термопары - это, пожалуй, самый распространенный тип датчиков температуры. Они отличаются простотой конструкции, широким диапазоном измеряемых температур и относительно низкой стоимостью. Однако, они менее точны, чем RTD и полупроводниковые датчики.

RTD (термометры сопротивления) обеспечивают более высокую точность, чем термопары, но они дороже и имеют меньший диапазон измеряемых температур. Полупроводниковые датчики – это относительно новый тип датчиков, которые обладают высокой чувствительностью, компактными размерами и низким энергопотреблением. Они идеально подходят для задач, где важна скорость реакции и малый размер.

Типы датчиков давления: от манометров до пьезоэлектрических датчиков

Подобно датчикам температуры, датчики давления также бывают разных типов. Манометры, как правило, используются для визуального контроля давления и не подходят для автоматизации. Пьезоэлектрические датчики давления характеризуются высокой чувствительностью и способны измерять кратковременные перепады давления. Емкостные датчики давления используются для измерения абсолютного давления и обладают высокой точностью и стабильностью.

Практический пример: модернизация существующей системы

Недавно нам довелось участвовать в проекте по модернизации системы контроля давления в нефтеперерабатывающем заводе. Старые датчики, установленные более 20 лет назад, требовали регулярной калибровки и часто выходили из строя. Мы предложили заменить их на современные емкостные датчики давления от одной из китайских компаний (хотя, конечно, это не означает автоматической гарантии качества). В процессе установки мы столкнулись с проблемой – существующая система трубопроводов имела значительную вибрацию, что могло повлиять на точность измерений. Для решения этой проблемы мы установили виброизоляторы и дополнительно использовали фильтры для сглаживания сигнала от датчиков.

После модернизации система показала себя очень надежной и точной. Количество отказов датчиков значительно снизилось, а необходимость в регулярной калибровке отпала. Этот пример показывает, что даже при замене устаревшего оборудования необходимо учитывать особенности существующей системы и принимать меры для минимизации влияния внешних факторов. Важно понимать, что просто установка нового датчика – это не гарантия стабильной работы всей системы.

Проблемы с самодиагностикой и калибровкой

Одним из важных аспектов эксплуатации датчиков температуры и давления является возможность самодиагностики и калибровки. Не все датчики имеют встроенные функции самодиагностики, поэтому необходимо регулярно проводить плановые проверки. Калибровку лучше проводить в специализированных лабораториях с использованием откалиброванного оборудования. В противном случае можно получить неверные результаты, которые приведут к неправильной работе системы и, как следствие, к серьезным последствиям. Мы часто сталкиваемся с ситуациями, когда датчики, которые внешне выглядят исправными, дают неверные показания из-за неправильной калибровки.

В заключение

Выбор датчиков температуры и давления – это ответственная задача, которая требует внимательного подхода и учета множества факторов. Не стоит экономить на качестве оборудования и забывать о необходимости регулярного обслуживания и калибровки. Надеюсь, мой опыт поможет вам избежать многих ошибок и сделать правильный выбор.

У нас в ООО Чунцин Кайжун Чуаньи Прибор большой опыт в поставке и монтаже различного оборудования для промышленной автоматики, в том числе датчиков температуры и давления различных производителей. Вы можете связаться с нами для получения консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

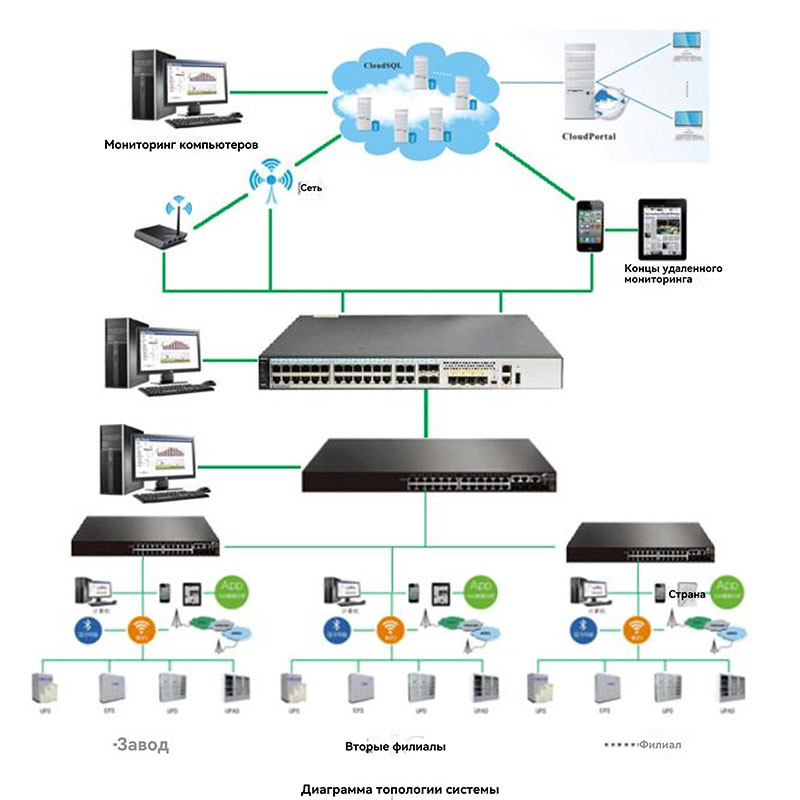

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

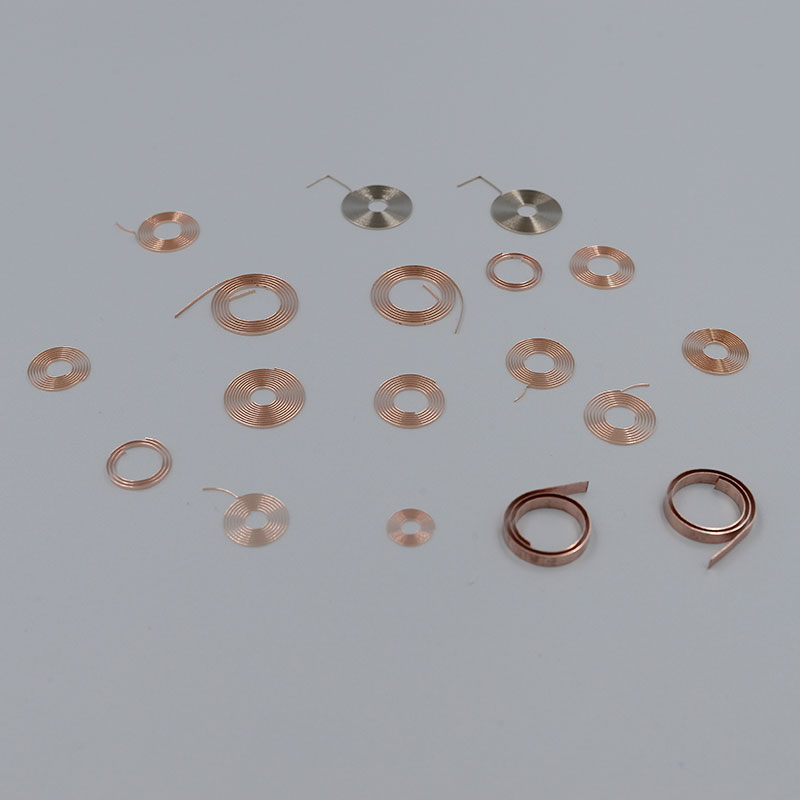

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

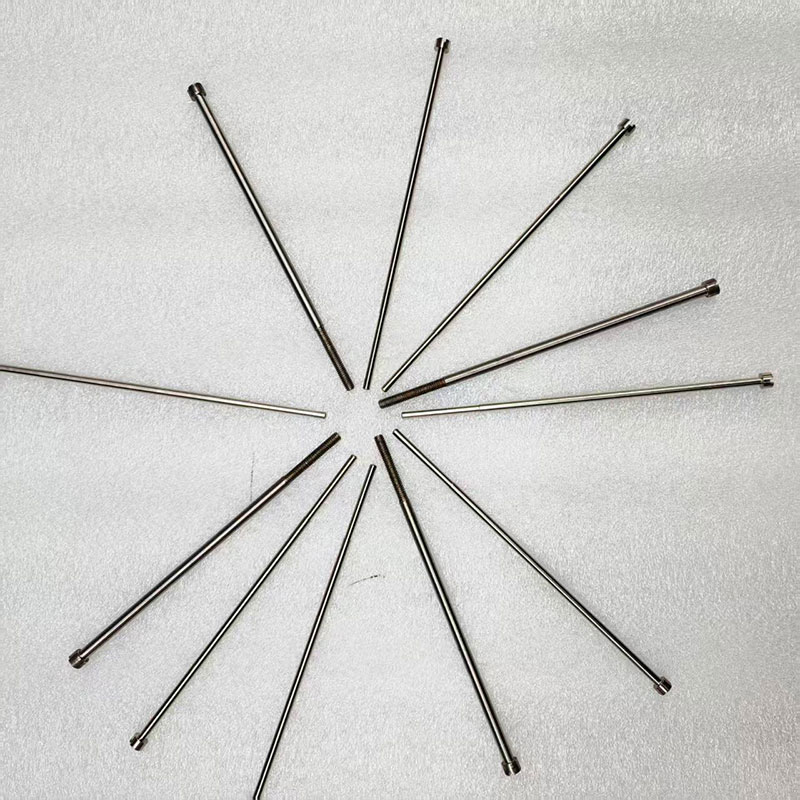

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Механизм манометра серии YC

Механизм манометра серии YC -

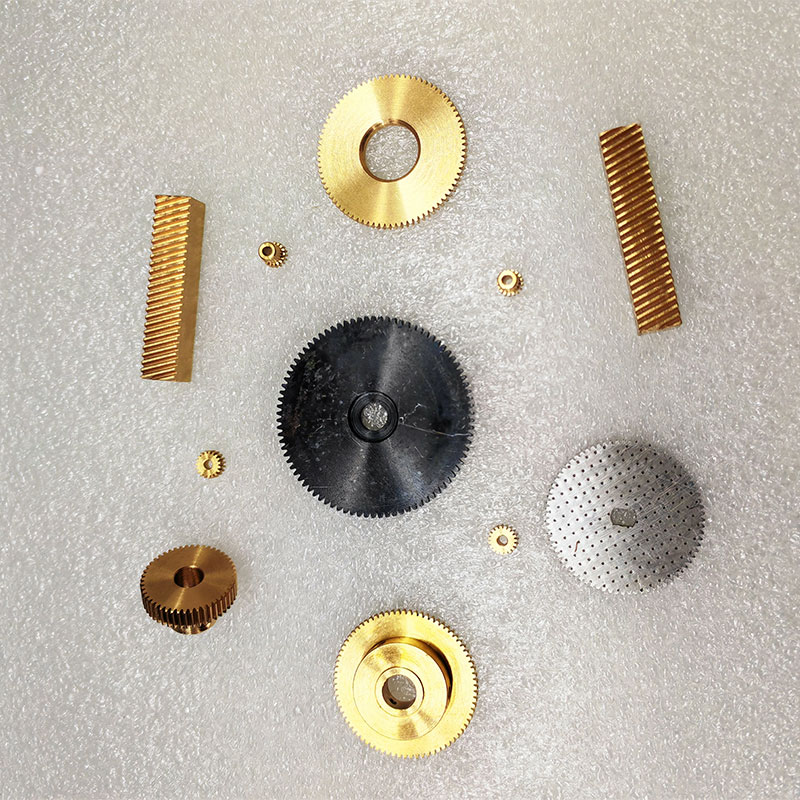

Обработка мелких шестерен

Обработка мелких шестерен -

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка

Связанный поиск

Связанный поиск- Поставщики систем электропитания для необслуживаемых станций из Китая

- Производитель обычных механизмов манометров YC

- Производитель источников аварийного питания в Китае

- Интеллектуальный мониторинг в Китае

- Производители систем хранения энергии

- обработка тонких валов

- Производители приобретающие резервные источники питания для базовых станций связи 4G

- Покупка модульных систем электропитания

- Производство регуляторов напряжения и частоты в Китае

- Установки для коммуникационных панелей питания постоянного тока