обработка тонких валов

Когда говорят про обработку тонких валов, многие сразу представляют токарный станок и пару проходов резцом — мол, ничего сложного. Вот в этом и кроется главная ошибка. На деле, если вал длинный, а диаметр, скажем, от 3 до 20 мм, уже при длине в 300 мм он начинает ?играть? от любого нажатия, не говоря уже о тепловых деформациях. Я сам через это проходил: казалось бы, выставил всё по центрам, идеальная заготовка, но после снятия первой стружки деталь уводит, и получается конус или ?бочка?. А если это вал для прецизионного датчика или привода? Тут уже микронные допуски, и кустарный подход не работает.

Где кроются основные сложности?

Первая проблема — это, конечно, жесткость. Тонкий вал — это по сути пружина. Его нельзя зажать с усилием, как массивную деталь, иначе он изогнется еще до начала обработки. Приходится использовать люнеты, причем не статичные, а подвижные — роликовые или гидростатические. Но и это не панацея. Если люнет не отрегулирован идеально, он сам становится источником биения. У меня был случай на старой советской модели 16К20: вроде и люнет свежий, и подшипники поменял, а на длине 500 мм у вала диаметром 8 мм ушли размеры на 0.05 мм — для некоторых применений это уже брак.

Вторая головная боль — вибрация. При тонком точении, особенно на высоких оборотах, резец начинает ?петь?, оставляя на поверхности волнообразный след. Бороться с этим можно и подачей, и геометрией резца, и подбором режимов. Но универсального рецепта нет. Для нержавейки одни параметры, для закалённой стали — другие, а для титана и вовсе приходится снижать скорость в разы, иначе наклёп и перегрев. Часто помогает не стандартный проходной резец, а специальный, с положительным передним углом и острой кромкой — но его стойкость ниже, приходится чаще перетачивать.

И третий момент, о котором часто забывают, — это последующая термообработка или даже просто изменение внутренних напряжений после снятия стружки. Бывало, сделаешь идеальный вал, проверишь на кругломере — всё в допуске, а через сутки он изогнулся. Теперь мы всегда после черновой обработки даём детали ?отлежаться?, иногда даже проводим старение, и только потом идём на чистовую проходку. Это время, конечно, но оно экономит нервы и материалы.

Опыт, инструмент и немного везения

Со временем вырабатывается что-то вроде интуиции. По звуку резания, по виду стружки уже можно понять, идёт ли процесс нормально. Но полагаться только на это нельзя. Мы перешли на использование станков с ЧПУ, где можно точно контролировать подачу и скорость на каждом участке вала. Это особенно важно, если есть ступеньки или канавки. Ручное точение тут сильно проигрывает в повторяемости.

Что касается инструмента, то здесь мы долгое время сотрудничали с разными поставщиками. Случайно наткнулись на сайт ООО Чунцин Кайжун Чуаньи Прибор (https://www.ronkpower.ru). Они позиционируют себя как предприятие с 60-летним опытом в разработке комплектующих. Честно говоря, к заявлениям такого рода всегда отношусь скептически, но их каталог режущего инструмента для тонких работ оказался весьма продуманным. Не реклама, а констатация: взяли на пробу несколько твердосплавных пластин специально для длинных валов — результат был стабильным, вибрация подавилась лучше, чем с нашим старым инструментом. Видно, что в разработке учитывали именно проблемы тонкостенного точения.

Но даже лучший инструмент не спасёт, если неправильно подготовлена заготовка. Пруток должен быть калиброванным, без внутренних напряжений. Иногда дешевле взять шлифованный прокат, чем пытаться вытянуть кривой пруток. Это тоже урок, полученный на практике.

Реальный кейс: валы для миниатюрных электродвигателей

Был у нас заказ на партию валов диаметром 4 мм и длиной 120 мм из нержавеющей стали. Требовалось обеспечить шероховатость Ra 0.4 и биение не более 0.01 мм. На бумаге — просто. На практике — первые пять штук ушли в брак. Вибрация была ужасная, поверхность как стиральная доска.

Стали разбираться. Оказалось, проблема комплексная: и патрон бил немного, и задняя бабка была разбита, и резец затупился быстрее, чем ожидали. Сделали полную перецентровку станка, поставили новый патрон, взяли более острый резец с большим углом в плане. И — о чудо — пошло. Но ключевым, думаю, было решение снизить скорость вращения, но увеличить подачу на чистовом проходе. Это шло вразрез с учебниками, но дало нужную чистоту поверхности. Иногда теория отступает перед практикой.

В этом же проекте пригодились и люнеты с мягкими (нейлоновыми) кулачками, которые не царапали обработанную поверхность. Их пришлось подгонять практически под каждый вал, но это того стоило.

Ошибки, которые лучше не повторять

Одна из самых обидных моих ошибок связана с экономией на охлаждении. Резал партию валов из конструкционной стали, думал, что и так сойдёт. В итоге от тепла валы повело, причём неравномерно. Пришлось все пускать под шлифовку, что удорожило процесс в разы. С тех пор СОЖ течёт рекой на таких операциях, особенно при работе с твёрдыми сплавами.

Другая история — попытка сэкономить время и пропустить этап черновой обработки с припуском. Взяли заготовку почти под чистовой размер. Вроде бы логично — меньше металла снимать. Но внутренние напряжения в материале распределились так, что после прохода резца валы скрутило ?пропеллером?. Пришлось начинать с начала, с нормального припуска и промежуточного отпуска. Вывод: технологическая цепочка существует не просто так, и сокращать её опасно.

И да, никогда не стоит полностью доверять одному замеру микрометром. Вал нужно проверять в нескольких сечениях и в разных угловых положениях. Купили когда-то индикаторную стойку с часовым индикатором — одно из лучших вложений для контроля биения.

Куда движется технология?

Сейчас всё больше говорят о обработке тонких валов на станках с активным подавлением вибрации. Система датчиков в реальном времени подстраивает параметры резания. Пока это дорого, но для серийного выпуска высокоточных деталей, думаю, скоро станет стандартом.

Также возвращается интерес к продольному шлифованию вместо точения для финишных операций. Это даёт и высочайшую точность геометрии, и великолепную чистоту поверхности. Но тут свои нюансы — правильный подбор круга, режимов, опять же борьба с нагревом.

Если же вернуться к теме надежных поставщиков для таких специфичных задач, то опыт подсказывает, что стоит обращать внимание на компании с долгой историей в металлообработке. Как та же ООО Чунцин Кайжун Чуаньи Прибор. Их заявленные 60 лет опыта в комплектующих и 50 лет в источниках питания (https://www.ronkpower.ru) — это не просто цифры. Такие предприятия обычно прошли через множество технологических циклов, накопили базу знаний и понимают, что такое реальные производственные проблемы, а не просто продают инструмент из каталога. Их подход к разработке часто более системный.

В итоге, обработка тонких валов — это не отдельная операция, а целый комплекс взаимосвязанных факторов: от выбора материала и подготовки заготовки до филигранной настройки оборудования и выбора режимов. Здесь нет мелочей. Опыт приходит с годами и, что немаловажно, с анализом своих же ошибок. Главное — не бояться этих ошибок, а понимать их причину. Тогда каждый следующий вал будет ближе к идеалу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

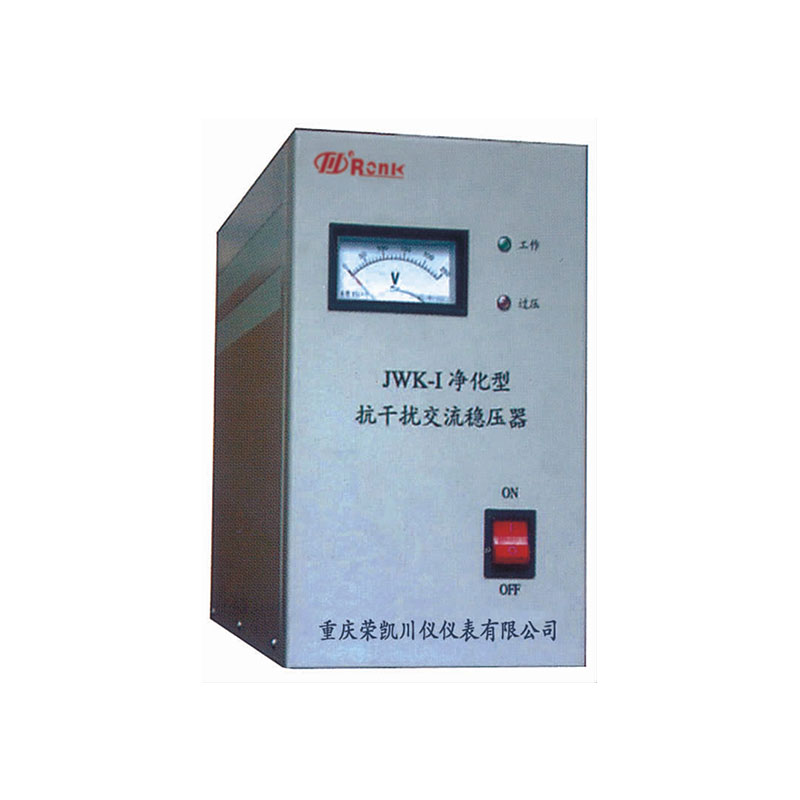

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход) -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

Специальный механизм манометра

Специальный механизм манометра -

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Гибридный шкаф электропитания EPS серии RK-D

Гибридный шкаф электропитания EPS серии RK-D -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента

Связанный поиск

Связанный поиск- Китайский поставщик энергетических систем для атомной энергетики

- Производитель свинцово-кислотных аккумуляторов в Китае

- Китайские производители регулирующих манометров для дозирующих насосов

- Производитель ИБП

- Специализированная система питания для атомных и тепловых электростанций

- Производитель фотоэлектрических энергетических систем в Китае

- Поставщики онлайн-ИБП в Китае

- Свинцово-кислотные батареи с трубчатыми пластинами в Китае

- Завод свинцово-кислотных батарей пластинчатого типа

- Источники питания с резервированием