Специализированная система питания для атомных и тепловых электростанций

Когда слышишь это словосочетание, многие представляют себе просто мощный стабилизированный источник. На деле же — это нервная система всего энергоблока, от которой зависит не только работа, но и безопасность. И главная ошибка — считать, что если оно ?включилось и показывает вольты?, то задача выполнена. Я сам через это прошел, пока не столкнулся с отказом системы управления защитой из-за незаметного глазу провала напряжения в момент коммутации нагрузок на одной из ТЭЦ под Тверью. Вот тогда и пришло понимание: специализированное питание — это комплекс инженерных решений, спроектированных под конкретные, часто экстремальные, условия работы объекта.

Опыт, который покупается годами, а не собирается по спецификациям

Работая с системами для АЭС, быстро понимаешь, что здесь нет места компромиссам. Требования не просто жесткие — они многослойные. Помимо очевидных параметров по надёжности (категория полноты отказа, самодиагностика), есть куча скрытых нюансов. Например, как поведет себя система при комбинированном воздействии сейсмической активности и высокого электромагнитного поля от соседних силовых шин? Бумажная спецификация может этого и не отражать, но на объекте такой сценарий — реальность.

Здесь и проявляется ценность поставщиков с длинной историей. Взять, к примеру, компанию ООО Чунцин Кайжун Чуаньи Прибор (https://www.ronkpower.ru). Их бэкграунд — это более 50 лет именно в разработке источников питания, выросших из опыта производства комплектующих для критических отраслей. Когда видишь их подход, чувствуется, что они мыслят не отдельными шкафами, а логикой всего контура питания объекта. Они не просто продают систему питания, они предлагают архитектуру, где каждый модуль знает, что делать при аварии на соседнем.

Помню проект модернизации для Кольской АЭС. Нужно было вписать новые шкафы в существующую инфраструктуру кабельных трасс, которые менять было нельзя. Стандартное решение не подходило — не хватало места для необходимых резервных шин. Коллеги из ООО Чунцин Кайжун Чуаньи Прибор предложили каскадную схему распределения резервирования, которая экономила 30% пространства без потери отказоустойчивости. Это и есть тот самый практический опыт, который в каталогах не опишешь.

Тепловая генерация: свои вызовы и ?нестандартные? стандарты

С ТЭС, казалось бы, проще — нет радиации. Но здесь свои ?прелести?: вибрация, угольная пыль, перепады температур в машзале, агрессивная атмосфера в химцехах. Специализированная система питания для теплового блока должна быть, с одной стороны, ?железобетонной?, а с другой — гибкой для частых реконфигураций во время плановых ремонтов.

Частая проблема — обеспечение бесперебойного питания для систем управления котлами. Исторически там часто стоят решения на базе обычных ИБП, которые не всегда корректно работают с нелинейными нагрузками современных частотных приводов. Результат — перегрев, ложные срабатывания. Приходится дорабатывать схемы фильтрации гармоник прямо на месте, что всегда риск.

В одном из таких случаев, для ТЭЦ в Сибири, мы применяли модульные системы от упомянутой компании. Их особенность — встроенный активный фильтр, параметры которого можно было адаптировать под конкретный состав нагрузки уже после монтажа, через программный интерфейс. Это сэкономило недели на пуско-наладке. Важный момент: их оборудование изначально проектировалось с учетом работы в условиях повышенной запыленности, что видно по классу защиты корпусов и специфическому охлаждению. Это не адаптация, а изначальная концепция.

Неудачи как часть пути

Был и негативный опыт, о котором тоже стоит говорить. Лет десять назад мы пробовали на одном из энергоблоков использовать очень продвинутую, на бумаге, систему питания от нового игрока на рынке. Все тесты она проходила. Но в реальной работе выявилась фатальная слабость: алгоритм переключения между основным и резервным вводом оказался слишком ?медлительным? для скачкообразных нагрузок от систем собственных нужд. Происходила просадка, достаточная для сброса контроллеров. Пришлось в авральном порядке менять всю систему. Вывод: для атомных и тепловых станций инновации должны быть многократно проверены в условиях, максимально приближенных к реальным, а не только на стенде. Теперь мы всегда требуем предоставить отчёты о работе на аналогичных объектах или проводим расширенные типовые испытания с моделированием реальных профилей нагрузки.

Интеграция и ?человеческий фактор?

Самая совершенная аппаратура ничего не стоит, если ей неудобно пользоваться. Оперативный персонал на станции — не инженеры-электронщики. Интерфейс управления, сигнализация, расположение клемм для измерений — всё это должно быть интуитивно понятным и быстрым. Часто проектировщики систем питания уделяют этому мало внимания.

Я ценю, когда производитель, как ООО Чунцин Кайжун Чуаньи Прибор, предоставляет не просто чертежи, а полноценные тренажёрные схемы для обучения персонала. На их сайте можно найти детальные материалы по эксплуатации. Это говорит о понимании полного жизненного цикла изделия. В их системах мне нравится продуманная цветовая и звуковая сигнализация, которая различает критические и предупредительные события, и унифицированное меню настройки. Это снижает вероятность ошибки при стрессе.

Ещё один практический момент — ремонтопригодность. На одной из АЭС при плановой проверке мы обнаружили начинающийся выход из строя силового ключа в одном из модулей. Благодаря модульной конструкции и доступной документации, дежурная электротехническая служба станции заменила его менее чем за час, не выводя всю систему из резерва. Это идеальный сценарий. Производитель, который допускает только фабричный ремонт, создаёт огромные операционные риски для станции.

Взгляд в будущее: цифровизация и прогнозная аналитика

Сейчас тренд — переход от просто надёжной системы к ?интеллектуальной?. Речь не о маркетинговой ?умности?, а о встроенных функциях сбора данных о состоянии компонентов, прогнозировании остаточного ресурса силовых элементов, трансформаторов, аккумуляторных батарей.

Первые такие системы мы уже тестируем. Они позволяют перейти от регламентного обслуживания ?по календарю? к обслуживанию по фактическому состоянию. Это колоссальная экономия ресурсов и повышение общей доступности. Ключевое здесь — качество алгоритмов анализа и датчиков. Опытные производители, имеющие собственную длительную историю производства комплектующих (как та же компания с её 60-летним опытом), находятся здесь в более выгодном положении. Они лучше понимают физику старения компонентов.

Однако новая проблема — интеграция этих данных в общестанционные системы АСУ ТП. Нужны открытые, желательно стандартизированные протоколы. Пока каждый производитель тянет одеяло на себя. Успешным будет тот, чьи системы питания смогут стать органичной частью цифрового контура станции, а не ещё одним изолированным ?чёрным ящиком? с данными.

Заключительные соображения

Итак, что в сухом остатке? Специализированная система питания для атомных и тепловых электростанций — это продукт глубокой инженерной культуры, а не просто сборка железок по ТЗ. Её выбор — это выбор партнёра, который понимает физику процессов на объекте, мыслит на перспективу жизненного цикла и несёт ответственность за свои решения.

Опыт, подобный тому, что накоплен в компании ООО Чунцин Кайжун Чуаньи Прибор (https://www.ronkpower.ru), где десятилетия работы с компонентами переросли в компетенцию по созданию комплексных систем, становится критически важным. Это не гарантия от всех проблем, но серьёзная страховка от фундаментальных ошибок.

В этой работе нет мелочей. Каждый контакт, каждый алгоритм, каждый градус нагрева — всё это звенья одной цепи, обрыв которой недопустим. Поэтому и писать об этом нужно без глянца, с оглядкой на реальный опыт, сомнения и те конкретные решения, которые позволили тому или иному блоку работать стабильно. Именно так и рождается по-настоящему надёжная система.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход) -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

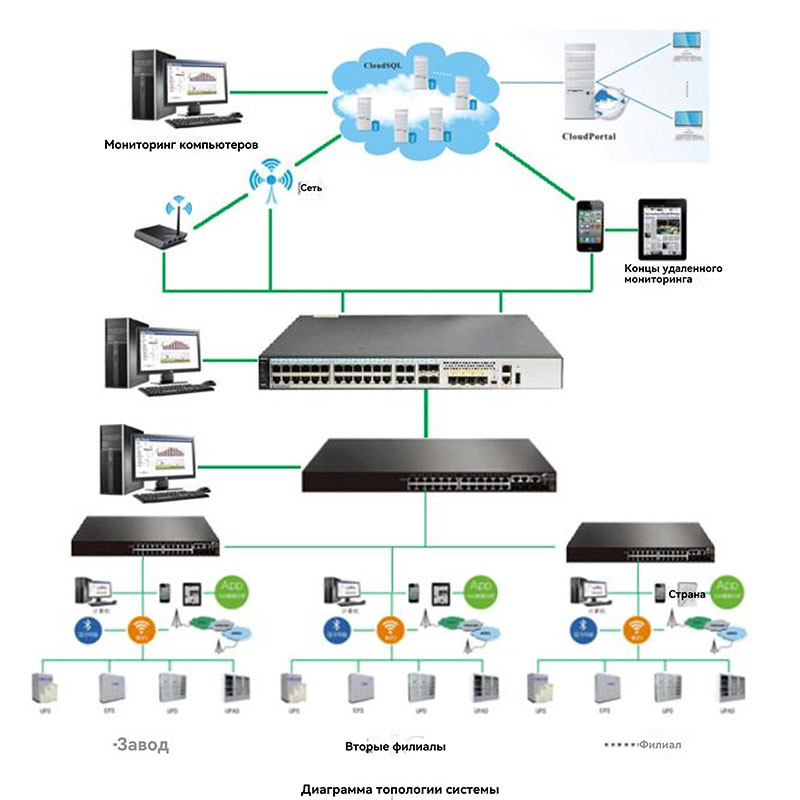

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход)

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход) -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Связанный поиск

Связанный поиск- Заводы по обработке цилиндрических зубчатых колес с прямым зубом

- Высокоточный Шкаф питания постоянного тока

- Энергетические системы для тепловой энергетики

- Производитель экранов постоянного тока для связи в Китае

- Завод модульной системы управления батареями

- Завод литиевых батарей

- Китайский поставщик интегрированных источников питания для центров обработки данных

- Поставщики необслуживаемых свинцово-кислотных аккумуляторов из Китая

- Китайская система оценки состояния заряда SOC

- Покупка интегрированных систем распределенного электропитания