Система накопления энергии

Когда говорят о системах накопления, многие представляют себе просто набор аккумуляторов и инвертор. На деле же — это комплекс, где каждая мелочь, от балансировки ячеек до алгоритмов управления тепловым режимом, определяет, проработает ли система заявленные 15 лет или выйдет из строя через три. Частая ошибка — гнаться за ёмкостью, забывая про глубину разряда и деградацию химии. Сам через это проходил.

Опыт, который нельзя найти в спецификациях

Работая с накопителями, быстро понимаешь, что паспортные данные — это идеальная картинка. В реальности всё упирается в детали. Например, та же система накопления энергии на литий-железо-фосфатных (LFP) элементах. В теории — стабильно и безопасно. Но если в кластере не обеспечить равномерный прогрев при низких температурах, разброс параметров между модулями через полгода будет таким, что система потеряет до 30% полезной ёмкости. Это не теория, а наблюдение с одного из объектов в Сибири, где мы использовали компоненты от ООО Чунцин Кайжун Чуаньи Прибор. Их подход к контролю качества элементов сразу был заметен — не идеально, но стабильно.

Или взять инверторно-преобразовательное оборудование. Можно поставить самый эффективный на рынке инвертор, но если его логика управления не ?сговорчива? с BMS (Battery Management System), будут постоянные ложные отключения по ?призрачным? ошибкам. Приходилось буквально сидеть с осциллографом и лог-файлами, чтобы найти корень проблемы — оказывалось, наводки от силовых шин. Такие нюансы в брошюрах не пишут.

Ещё один момент — монтаж. Видел, как на стройке модули ставили прямо на бетонный пол, без вентиляционного зазора. Летом в жару тепловой разгон был предрешён. После этого всегда настаиваю на термографическом обследовании после первого месяца эксплуатации. Часто выявляются ?горячие? точки, которые не видны при тестовом запуске.

Кейсы и неудачи: что пошло не так

Был у нас проект — автономное энергоснабжение для телеком-вышки. Расчёт был на гибрид: дизель-генератор + солнечные панели + система накопления энергии. Идея — минимизировать работу генератора. Собрали систему, вроде всё отлично. Но не учли один фактор — характер нагрузки. Пиковые включения передатчиков создавали кратковременные, но очень высокие токи потребления. Стандартная BMS воспринимала это как короткое замыкание и уходила в защиту. Система постоянно ?падала?.

Решение оказалось на стыке дисциплин: пришлось дорабатывать программное обеспечение контроллера, вводя плавную границу тока и интегрируя данные с датчиков самого передатчика. Это была нестандартная работа, и готовые решения с полки не подошли. Именно здесь пригодился опыт партнёров, которые понимают суть, а не просто продают компоненты. Компания ООО Чунцин Кайжун Чуаньи Прибор, будучи частью группы с 60-летним опытом в силовой электронике, как раз из таких. Они не просто отгрузили нам преобразователи, а их инженеры сели с нами разбирать осциллограммы.

Другой промах — экономия на системе мониторинга. Поставили базовую, которая показывала только напряжение и ток. А когда началась деградация, понять, в каком именно кластере проблема, было невозможно. Пришлось вскрывать шкафы и вручную проверять каждую банку. Теперь для любого проекта закладываю мониторинг с детализацией до уровня отдельных параллелей в модуле. Да, дороже. Но в долгосрочной перспективе — необходимость.

Компонентная база: доверяй, но проверяй

Сердце любой системы накопления — элементы. Рынок завален предложениями, но consistency (однородность) партий — больная тема. Заказываешь ячейки у одного поставщика, а в следующей партии внутреннее сопротивление уже другое. Это убивает балансировку. Поэтому сейчас всё чаще смотрим в сторону производителей с полным циклом контроля, от химического сырья до готового элемента.

Здесь история и репутация играют роль. Когда видишь, что компания, как та же ООО Чунцин Кайжун Чуаньи Прибор, ведёт свою историю от государственного предприятия с многодесятилетним опытом именно в разработке и производстве источников питания, это вызывает определённое доверие. Не слепое, но даёт понять, что там сидят не переупаковщики, а люди, которые понимают, как работает преобразователь на уровне силовой топологии. Их силовые модули мы использовали в одном из промышленных накопителей — работают без нареканий уже второй год, что является хорошим показателем.

Но даже с хорошими компонентами важен синергетический эффект. Преобразователь, BMS, система охлаждения — всё должно быть спроектировано как единое целое. Частая ошибка интеграторов — собрать систему из лучших, по отдельности, компонентов. А они друг с другом ?не дружат?. Нужен или единый поставщик платформенного решения, или очень глубокая инженерная проработка на своей стороне.

Эксплуатация: теория против практики

В теории цикл жизни LFP-элемента — 6000 циклов при 80% глубине разряда. На практике же, если система стоит в неотапливаемом контейнере и зимой регулярно уходит в глубокий разряд при -10°C, этот ресурс сокращается в разы. Алгоритмы должны быть адаптивными. Мы внедрили сезонные профили заряда: зимой не опускаемся ниже 30% SOC (State of Charge) и используем щадящие токи. Это не панацея, но продлевает жизнь.

Ещё один практический момент — калибровка BMS. Со временем ?плывут? показания датчиков напряжения. Если не проводить периодическую полную зарядку-разрядку для калибровки, система начинает работать ?вслепую?. Это может привести как к недозаряду, так и к перезаряду со всеми вытекающими. В идеале нужна система, которая сама инициирует калибровочный цикл в периоды низкой нагрузки.

И конечно, человеческий фактор. На одном из объектов обслуживающий персонал отключил ?надоедающую? сигнализацию о слабой вентиляции. Через полгода пришлось менять два силовых модуля из-за перегрева. Теперь все наши шкафы имеют физическую блокировку отключения аварийных сигналов без ввода кода, который есть только у нас.

Взгляд вперёд: куда движется отрасль

Сейчас много шума вокруг новых химических составов — натрий-ионные, твердотельные батареи. Но для промышленных систем накопления энергии ключевым остаётся не плотность энергии (Вт*ч/кг), а стоимость цикла (рубль/кВт*ч за весь срок службы), безопасность и предсказуемость деградации. LFP пока вне конкуренции, и её совершенствование идёт по пути снижения стоимости и улучшения низкотемпературных характеристик.

Второй тренд — цифровизация и предиктивная аналитика. Просто собирать данные уже мало. Система должна уметь прогнозировать отказ ключевого компонента за недели или месяцы, анализируя тренды изменения внутреннего сопротивления, скорости саморазряда и градиентов температур. Это следующий уровень, к которому мы постепенно движемся, сотрудничая с партнёрами, способными на глубокую интеграцию ?железа? и софта.

И последнее — стандартизация интерфейсов и протоколов. Сейчас каждый производитель BMS или PCS (Power Conversion System) использует свои ?секретные? протоколы. Это кошмар интегратора. Отрасли нужен открытый стандарт, подобный Modbus или CAN в автомобилестроении, но адаптированный для высоковольтных накопителей. Пока же приходится писать кучу драйверов и конвертеров, что увеличивает стоимость и потенциальные точки отказа. Работа с проверенными поставщиками, которые готовы открывать документацию, как, например, команда с сайта ronkpower.ru, значительно упрощает жизнь. Их опыт, измеряемый десятилетиями, часто означает, что они уже сталкивались с проблемами, о которых мы только догадываемся.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

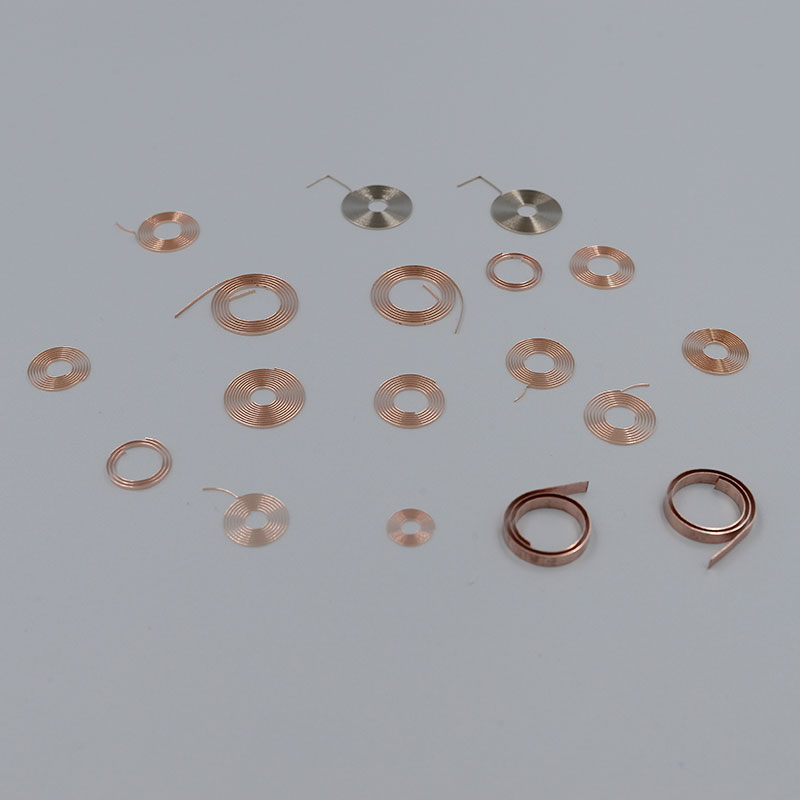

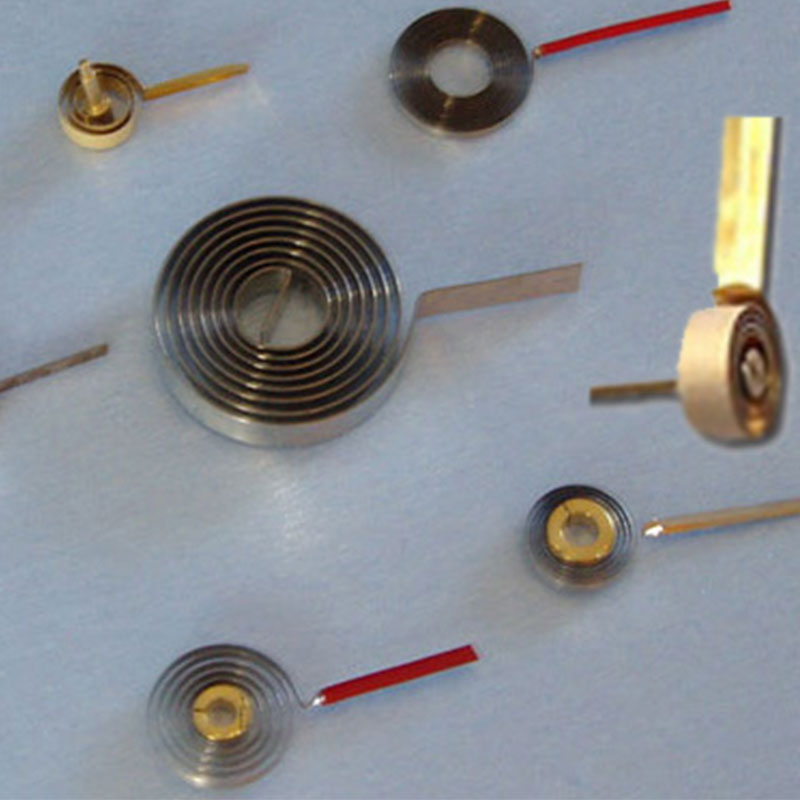

Волосковая пружина для прибора

Волосковая пружина для прибора -

Интегрированная система источник питания для железнодорожного транспорта

Интегрированная система источник питания для железнодорожного транспорта -

ИБП энергосистема хранения энергии серии SPS

ИБП энергосистема хранения энергии серии SPS -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Термобиметаллические термоэлементы и аксессуары

Термобиметаллические термоэлементы и аксессуары -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов -

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

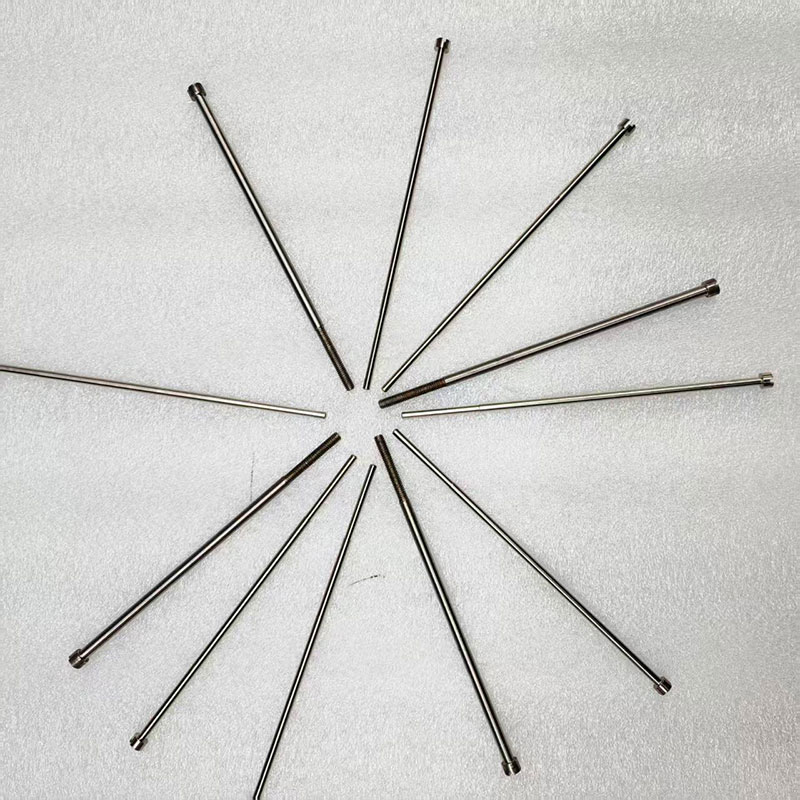

Принадлежности для манометров

Принадлежности для манометров

Связанный поиск

Связанный поиск- Производство шкафов питания с регулировкой напряжения и частоты в Китае

- Обработка аксессуаров для манометров в Китае

- Завод приобретающий многопараметрический синхронный сбор данных

- Купить Быстрый отклик шкаф источника питания

- Шкаф питания переменного тока UPAD

- Производитель механических манометрических предохранителей в Китае

- Система электроснабжения для ветряных электростанций

- Поставщики дистанционного мониторинга банки питания из Китая

- Китайский производитель систем контроля выравнивания параметров одного элемента

- Производитель стабилизаторов напряжения и частоты в Китае