Завод приобретающий многопараметрический синхронный сбор данных

Сегодня часто слышишь про многопараметрический синхронный сбор данных, но на практике это не всегда так просто, как кажется на первый взгляд. Многие начинают с простого датчика и постепенно усложняют систему, что приводит к неожиданным проблемам с калибровкой, синхронизацией и обработкой. На мой взгляд, чаще всего недооценивают важность правильного выбора архитектуры и протоколов обмена данными. В этой статье я поделюсь своим опытом, включая как удачные проекты, так и те, которые, к сожалению, завершились с большими трудностями.

Ключевые аспекты построения системы сбора данных

Начнем с основ. Что мы имеем под многопараметрическим синхронным сбором данных? Это не просто сбор показаний множества датчиков, это – координация времени, проверка целостности данных, обработка аномалий и, как правило, передача этих данных в центральную систему для дальнейшего анализа. В теории все звучит просто, но на практике, особенно при работе с оборудованием, поступающим из разных производителей, возникает куча вопросов. Например, согласование временных меток может оказаться гораздо сложнее, чем предполагалось. Нам приходилось сталкиваться с ситуациями, когда задержки в синхронизации приводили к серьезным ошибкам в интерпретации данных. Важно сразу продумать, как будет обеспечиваться синхронизация и как будут обрабатываться ошибки.

Выбор архитектуры системы

Архитектура – это фундамент всей системы. Бывает выбор между распределенной системой с локальными контроллерами и централизованной системой, где все датчики подключены непосредственно к центральному блоку обработки данных. Выбор зависит от масштаба проекта, требований к надежности и бюджета. Для больших промышленных объектов, например, для мониторинга работы генератора или энергетического оборудования, обычно выбирают распределенную архитектуру. Это позволяет избежать 'узкого горлышка' в виде одного центрального контроллера. Однако, распределенная архитектура требует более сложной настройки и обслуживания.

Протоколы передачи данных и их особенности

Здесь тоже есть множество нюансов. Есть протоколы, оптимизированные для скорости, другие – для надежности. Например, Modbus RTU может быть достаточно быстрым, но не предоставляет достаточной защиты данных. Протоколы, такие как EtherCAT или PROFINET, обеспечивают более высокую скорость и надежность, но требуют специализированного оборудования. А MQTT, хоть и не предназначен изначально для промышленных приложений, вполне может быть использован для передачи данных на большие расстояния, особенно при наличии нестабильной сети. В ООО Чунцин Кайжун Чуаньи Прибор мы часто сталкиваемся с необходимостью выбора протокола, который будет совместим с существующим оборудованием и обеспечит достаточную безопасность данных.

Практический опыт: калибровка и синхронизация

Один из самых сложных этапов – это калибровка датчиков и синхронизация времени. Калибровка – это не только проверка точности показаний, но и выявление систематических ошибок. При работе с датчиками различного типа и производителя, необходимо учитывать их специфические характеристики. Нам приходилось использовать сложные алгоритмы для компенсации температурных и других внешних факторов, влияющих на показания датчиков. Синхронизация времени – это отдельная головная боль. Использование протокола NTP (Network Time Protocol) может быть недостаточно точным для критически важных приложений. Мы часто прибегаем к использованию GPS-часов или других высокоточных источников времени для синхронизации датчиков.

Проблемы с электромагнитной совместимостью

Еще одна проблема – электромагнитная совместимость. Промышленные объекты часто являются источником электромагнитных помех, которые могут влиять на работу датчиков и системы сбора данных. Важно использовать экранированные кабели и оборудование, а также соблюдать правила электромагнитной защиты. В частности, нам однажды пришлось переделывать всю систему из-за сильных помех, создаваемых мощным двигателем. Пришлось добавлять дополнительную экранировку и использовать фильтры для подавления помех.

Контроль данных и обработка аномалий

Собранные данные необходимо не только хранить, но и контролировать. Необходимо выявлять аномалии, отслеживать тенденции и формировать отчеты. Для этого можно использовать различные инструменты, такие как SCADA-системы или специализированное программное обеспечение для анализа данных. Мы часто используем собственные разработки на Python для обработки и визуализации данных. Это позволяет нам быстро выявлять проблемы и принимать оперативные меры.

Важность резервного копирования

И, наконец, не стоит забывать о резервном копировании данных. Система сбора данных должна обеспечивать надежную защиту от потери данных в случае сбоя оборудования или программного обеспечения. Регулярное резервное копирование – это необходимость, а не просто хороший тон. Мы используем комбинацию локального и облачного резервного копирования для обеспечения максимальной надежности.

В целом, построение надежной и эффективной системы многопараметрический синхронный сбор данных – это сложная задача, требующая опыта, знаний и внимания к деталям. Но при правильном подходе, она может принести огромную пользу, позволяя оптимизировать производственные процессы, повысить надежность оборудования и снизить затраты.

Наша компания, ООО Чунцин Кайжун Чуаньи Прибор, специализируется на разработке и внедрении комплексных систем сбора данных для различных отраслей промышленности. Наш опыт и знания помогут вам решить самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальный механизм манометра

Специальный механизм манометра -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

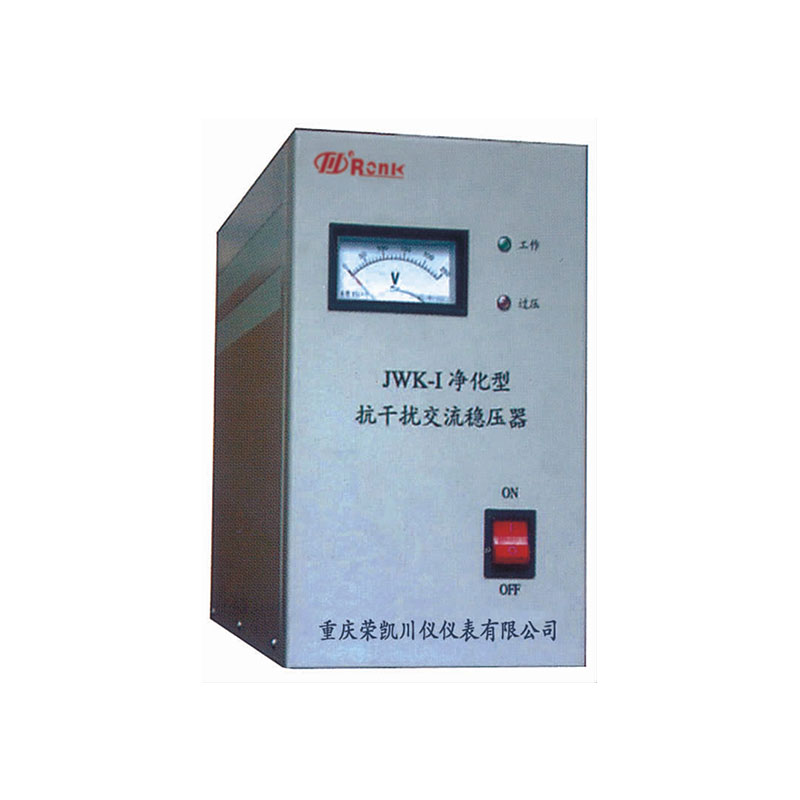

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

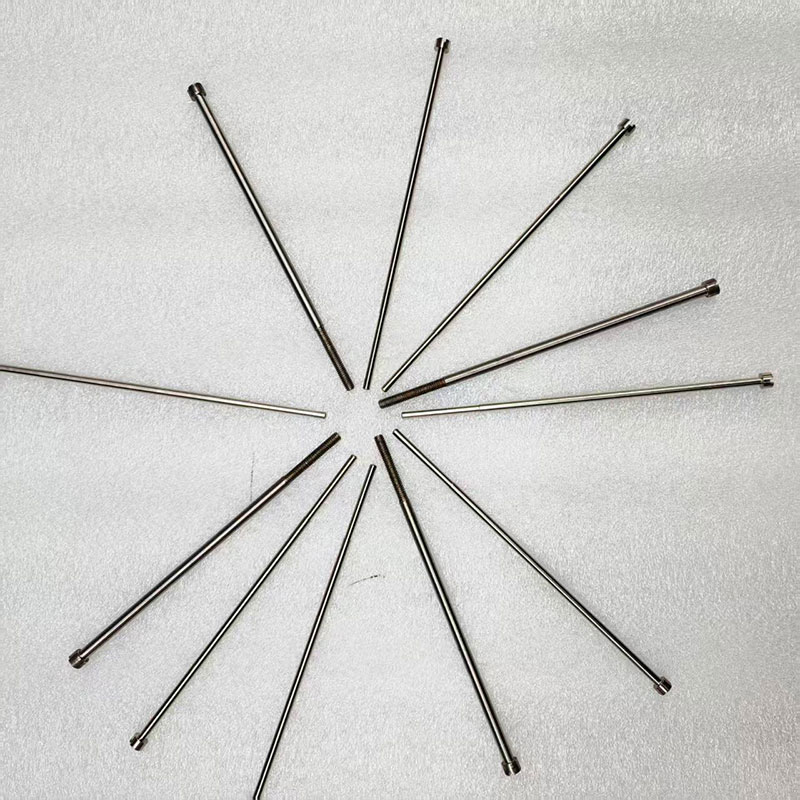

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Принадлежности для манометров

Принадлежности для манометров -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Связанный поиск

Связанный поиск- Производители свинцово-кислотных батарей с трубчатыми пластинами

- Поставщик системы тепловой энергетики

- Купить Интеллектуальный мониторинг

- Инверторный источник питания

- Производители линейных шкафов питания постоянного тока

- Производитель интегрированных решений в области электропитания для новых источников энергии в Китае

- Производитель систем питания для новых электростанций

- Китайский производитель источников бесперебойного питания для базовых станций 4G

- Производитель ИБП для финансовой промышленности в Китае

- Завод по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей