Завод по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей

Производство силосных шкафов – ответственная задача, требующая высокотехнологичных решений. Эта статья расскажет о современных заводах, оборудованных системами удаленного мониторинга и диагностики неисправностей, повышающими эффективность и надежность производства завод по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей. Мы рассмотрим ключевые аспекты, от выбора оборудования до интеграции систем удаленного контроля.

Современные технологии в производстве силовых шкафов

Автоматизация и роботизация

Современные завод по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей широко используют автоматизацию и роботизацию производственных процессов. Роботы выполняют задачи по сборке, сварке, монтажу компонентов, что повышает производительность и снижает риск ошибок. Автоматизированные системы управления обеспечивают точность и повторяемость операций, улучшая качество конечного продукта.

Системы удаленного мониторинга

Ключевым преимуществом современных заводов является наличие систем удаленного мониторинга состояния оборудования. Датчики, установленные на силовых шкафах, передают данные о температуре, напряжении, вибрации и других параметрах в централизованную систему. Это позволяет оперативно выявлять отклонения от нормы и предотвращать поломки. Например, система может предупредить оператора о перегреве компонента задолго до того, как это приведет к выходу из строя всего шкафа. Возможность удаленного мониторинга значительно сокращает время простоя оборудования и повышает надежность работы всей системы.

Диагностика неисправностей

Современные системы не только мониторят состояние оборудования, но и выполняют диагностику неисправностей. Анализируя данные, полученные с датчиков, система может определить причину неисправности и предложить решения по ее устранению. Это позволяет сократить время ремонта и снизить затраты на обслуживание. Интеграция систем диагностики с базами знаний и экспертными системами позволяет получать рекомендации по устранению неполадок даже без выезда специалиста на место.

Выбор оборудования для завода по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей

Системы сбора данных

Для эффективного мониторинга необходимы надежные системы сбора данных. Они должны обеспечивать точность измерений, высокую скорость передачи данных и устойчивость к помехам. Выбор конкретной системы зависит от специфики производства и требований к точности измерений.

Программное обеспечение

Программное обеспечение для удаленного мониторинга должно быть интуитивно понятным и обеспечивать удобный доступ к данным. Возможности программного обеспечения должны включать в себя визуализацию данных, построение графиков, оповещения о событиях, а также инструменты для диагностики неисправностей. Важно выбирать программное обеспечение, которое легко интегрируется с существующим оборудованием и системами управления.

Преимущества завода по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей

Внедрение систем удаленного мониторинга и диагностики неисправностей на завод по производству силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей приводит к ряду преимуществ:

| Преимущество | Описание |

|---|---|

| Повышение производительности | Автоматизация и роботизация процессов сокращают время производства. |

| Повышение качества | Точность автоматизированных операций и системы контроля качества улучшают качество продукции. |

| Снижение затрат | Снижение времени простоя, автоматизированное обслуживание и предотвращение поломок уменьшают затраты. |

| Повышение надежности | Система мониторинга позволяет своевременно выявлять и устранять неисправности. |

Для получения дополнительной информации о современных решениях для производства силовых шкафов, обращайтесь к специалистам компании ООО Чунцин Кайжун Чуаньи Прибор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход)

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход) -

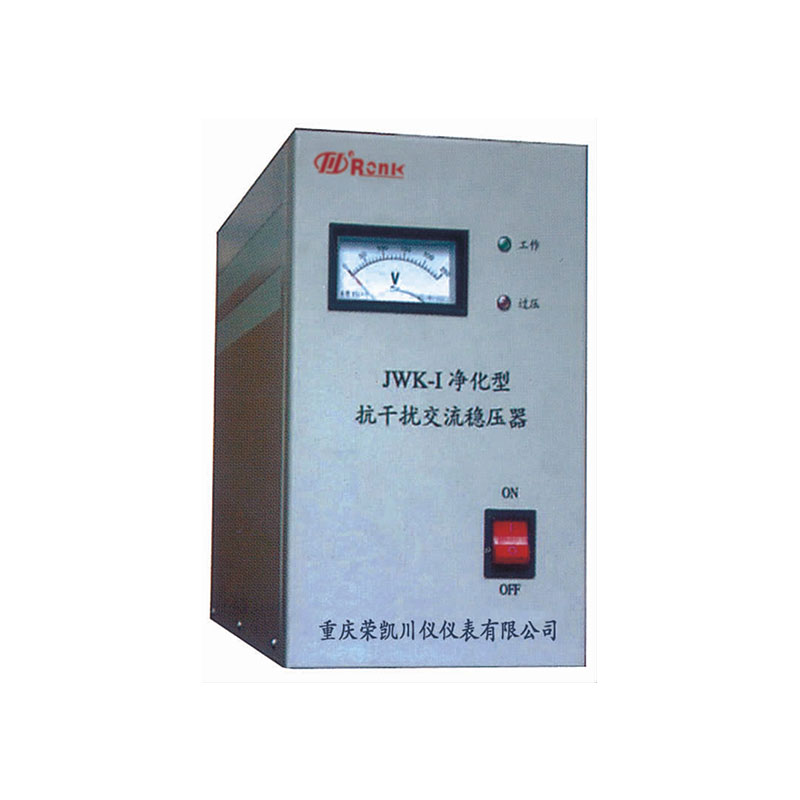

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

Интегрированная система источник питания для железнодорожного транспорта

Интегрированная система источник питания для железнодорожного транспорта -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

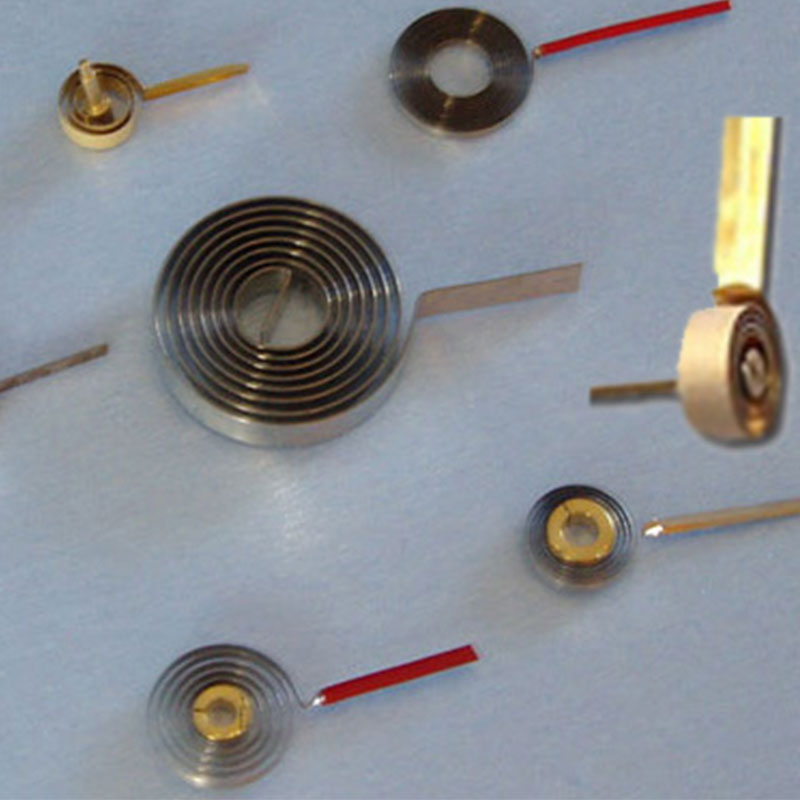

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

Термобиметаллические термоэлементы и аксессуары

Термобиметаллические термоэлементы и аксессуары

Связанный поиск

Связанный поиск- Поставщики высоконадежных систем электроснабжения

- Китайские производители электроизмерительных индикаторных пружин

- Производитель силовых шкафов постоянного напряжения и постоянного тока

- Поставщики промышленных и коммерческих систем хранения энергии

- Микрометр

- Завод по производству шкафов переменного тока в Китае

- Поставщик источников питания из Китая

- Производитель шкафов питания переменного тока UPAD в Китае

- Производитель шестерен для манометров в Китае

- Производитель систем централизованного питания для нескольких устройств