Завод по производству распределительной коробки плотномера

Процесс производства распределительной коробки плотномера часто недооценивают. Многие считают это простой механической задачей – собрать несколько деталей и все готово. Но реальность намного сложнее. Мы постараемся разобраться, какие ключевые моменты нужно учитывать, чтобы избежать проблем на производстве и обеспечить надежность готовой продукции. Обсудим старые методы, современные тенденции и несколько случаев, когда упрощенный подход обернулся серьезными убытками.

Обзор: от теории к практике

Начнем с простого: распределительные коробки плотномера – это не просто корпус. Это ключевой элемент системы контроля и регулирования, который напрямую влияет на точность измерений и, как следствие, на качество всей производственной линии. Проблемы с этим элементом могут стоить огромных денег. И хотя на рынке представлено множество готовых решений, часто выгоднее производить их самостоятельно, особенно если требуется нестандартная конструкция или определенные характеристики.

Выбор материалов: залог долговечности

Первый и, пожалуй, самый важный шаг – выбор материалов. Здесь не стоит экономить. Чаще всего используют полиамид, полипропилен или ABS-пластик. Важно учитывать рабочую температуру, воздействие агрессивных сред (химикатов, пыли, влаги) и механические нагрузки. Мы однажды столкнулись с проблемой, когда коробка из дешевого полиамида начала деформироваться при длительной работе в условиях повышенной влажности. В итоге приходилось постоянно заменять их, что значительно увеличивало эксплуатационные расходы. К счастью, перешли на более качественный материал, и проблема была решена.

Но выбор материала – это не только про прочность и устойчивость к внешним факторам. Это еще и про совместимость с другими компонентами системы. Иногда, казалось бы, незначительная деталь, изготовленная из неподходящего материала, может вызвать электрохимическую коррозию и вывести из строя всю конструкцию. При выборе материалов всегда нужно учитывать полную систему, а не только отдельный элемент. В нашей практике была ситуация, когда использование конкретного типа уплотнителя привело к быстрому загрязнению внутренних поверхностей коробки, что значительно усложняло ее обслуживание.

Конструкция и сборка: детали решают все

Не стоит недооценивать важность правильной конструкции и сборки. Даже самая качественная деталь может выйти из строя, если она будет собрана неправильно. В первую очередь, нужно уделить внимание герметичности корпуса. Даже небольшая утечка может привести к попаданию влаги и загрязнений внутрь, что негативно скажется на работе датчиков и других компонентов. Мы используем специальные герметики и уплотнители, которые обеспечивают надежную защиту от внешних воздействий. Особое внимание уделяем качеству резьбы и соединения деталей – это критически важно для обеспечения долговечности конструкции.

Автоматизация сборки – это один из способов повысить качество и снизить трудозатраты. Но здесь важно правильно подобрать оборудование и разработать технологический процесс. Неправильно настроенный робот может повредить детали или привести к негерметичности соединения. Мы инвестировали в автоматизированную линию сборки, но сначала тщательно изучили все возможные риски и разработали подробную инструкцию по эксплуатации оборудования. Без этого автоматизация не принесет ожидаемого результата, а может даже усугубить проблемы.

Тестирование: проверка на прочность

Тестирование готовой распределительной коробки плотномера – это обязательный этап производства. Важно проверить ее на герметичность, электрическую прочность, механическую прочность и соответствие требованиям безопасности. Используются различные методы тестирования, включая визуальный осмотр, вакуумные испытания, испытания на вибрацию и удар. Мы используем специализированное оборудование для проведения этих испытаний и тщательно документируем результаты. Регулярное тестирование позволяет выявлять дефекты на ранней стадии и предотвращать их появление в эксплуатации. К сожалению, иногда дефекты обнаруживаются только после того, как коробка уже установлена на производственной линии, что приводит к дорогостоящим простоям и переработкам.

Ошибки, которые стоит избежать

Какие ошибки чаще всего допускают при производстве распределительных коробок плотномера? Во-первых, это экономия на материалах. Во-вторых, недостаточный контроль качества на всех этапах производства. В-третьих, отсутствие квалифицированного персонала. И, наконец, игнорирование требований безопасности. В нашей практике была ситуация, когда из-за некачественных материалов и неправильной конструкции коробка перегорела, что привело к пожару и серьезным повреждениям оборудования. Такие случаи – это не просто финансовые потери, это еще и угроза безопасности персонала.

Современные тенденции

В последние годы наблюдается тенденция к использованию новых технологий при производстве распределительных коробок плотномера. Это, в первую очередь, 3D-печать, которая позволяет создавать сложные конструкции с высокой точностью. Также активно внедряется интернет вещей (IoT) для мониторинга состояния коробки в режиме реального времени. Мы рассматриваем возможность использования этих технологий в своей производственной практике, но пока это требует дополнительных инвестиций и обучения персонала.

ООО Чунцин Кайжун Чуаньи Прибор: ваш надежный партнер

ООО Чунцин Кайжун Чуаньи Прибор, как компания с богатым опытом в разработке и производстве комплектующих и источников питания, предлагает полный спектр услуг по производству распределительных коробок плотномера. Мы гарантируем высокое качество продукции, конкурентные цены и соблюдение сроков поставки. Наш многолетний опыт работы с китайскими поставщиками комплектующих позволяет нам предлагать оптимальное соотношение цены и качества. Мы постоянно совершенствуем наши производственные процессы и следим за новейшими тенденциями в отрасли, чтобы соответствовать требованиям наших клиентов.

Вы можете ознакомиться с более подробной информацией о нашей компании на сайте https://www.ronkpower.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Принадлежности для манометров

Принадлежности для манометров -

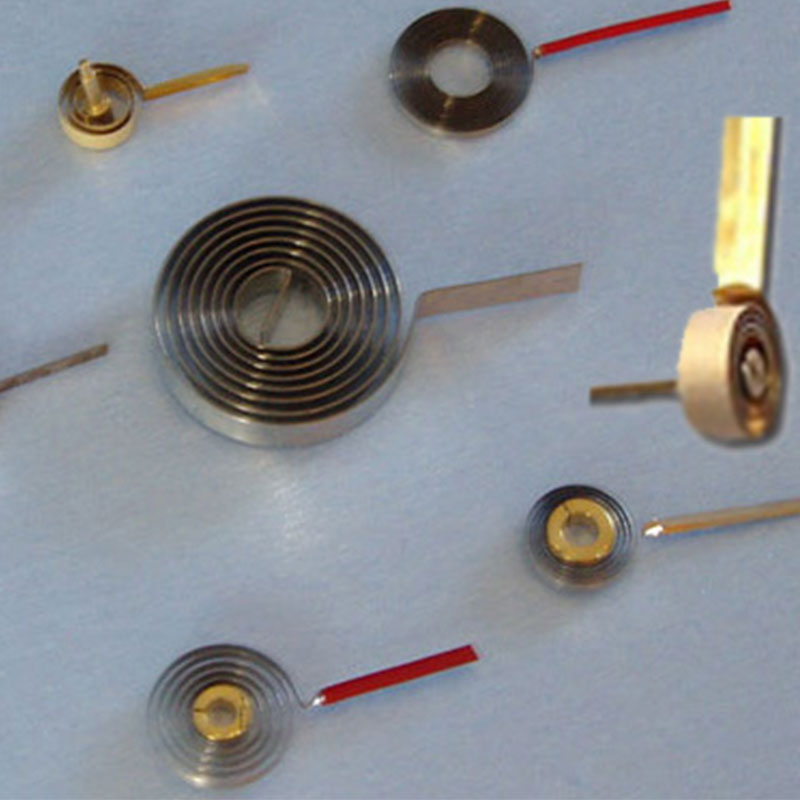

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

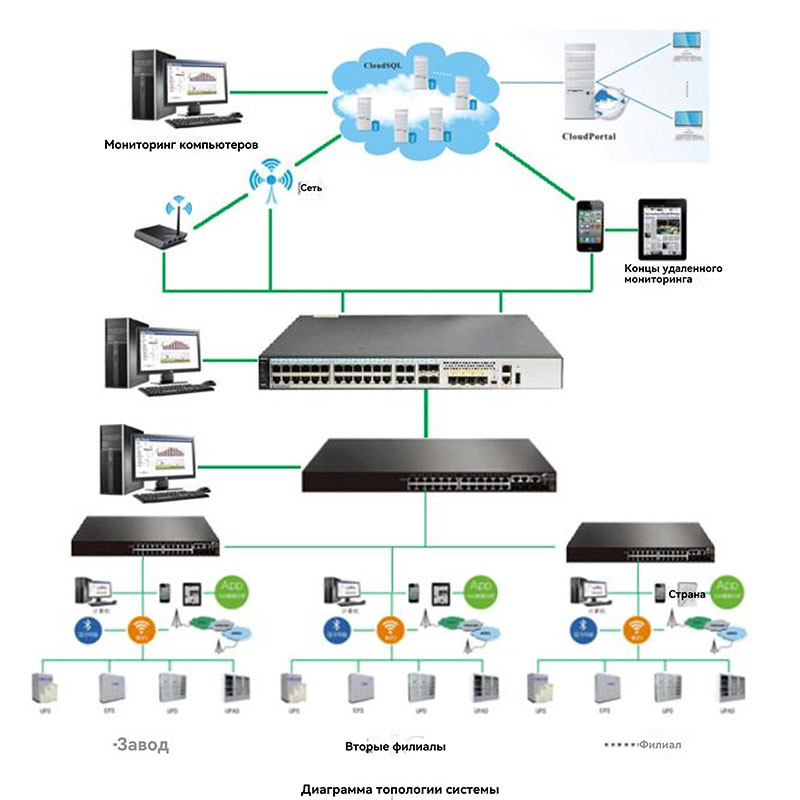

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

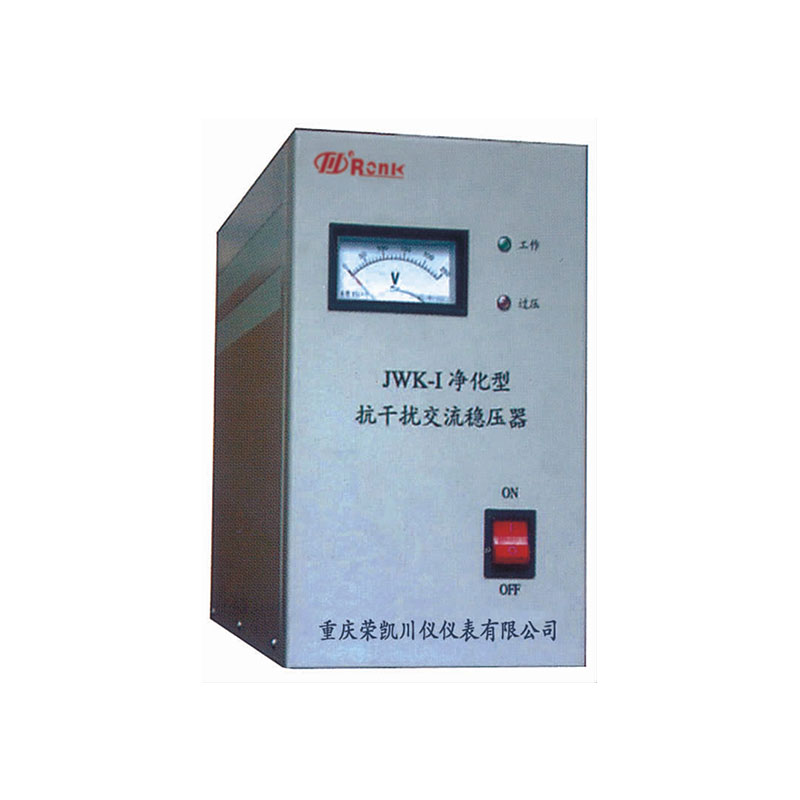

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

ИБП энергосистема хранения энергии серии SPS

ИБП энергосистема хранения энергии серии SPS -

Термобиметаллические термоэлементы и аксессуары

Термобиметаллические термоэлементы и аксессуары -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

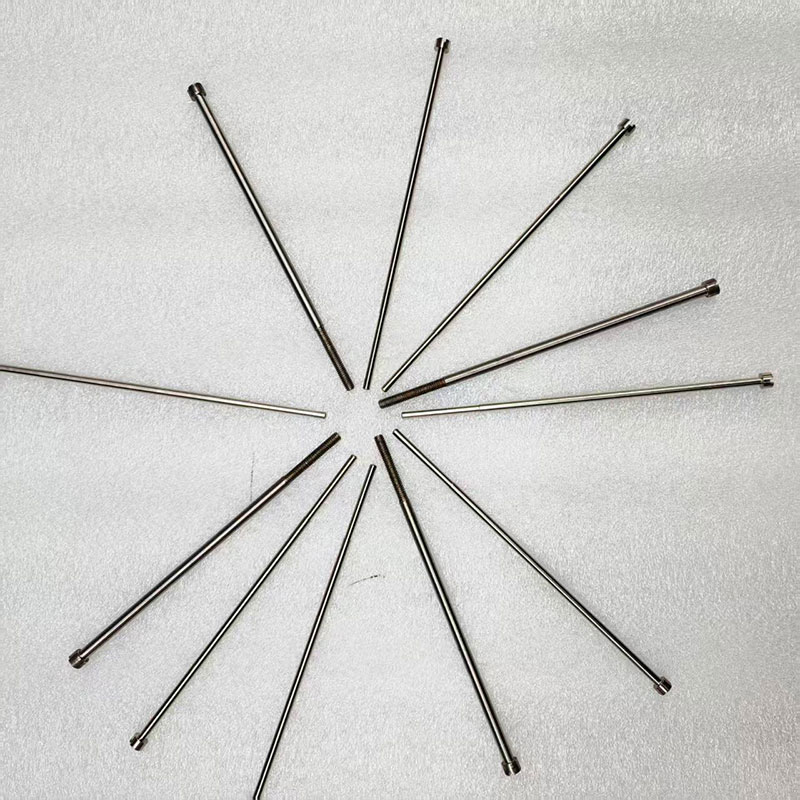

Обработка тонких и длинных валов

Обработка тонких и длинных валов

Связанный поиск

Связанный поиск- Купить Производитель систем бесперебойного питания с накопителями энергии

- Поставщик резервных источников питания для центров обработки данных

- Производитель систем электроснабжения для атомных электростанций

- Завод с интеллектуальным управлением батареями

- Поставщики источников питания без памяти

- Завод свинцово-кислотных батарей с трубчатыми пластинами

- Производитель фотоэлектрических систем хранения энергии в Китае

- Купить ИБП с функцией удаленного мониторинга и устранения неисправностей

- Поставщики интеллектуальной системы управления аккумулятором

- Китайский производитель систем управления облачными сервисами для комплексного мони