Завод для управления уравниванием параметров одиночных элементов

Сразу скажу – завод для управления уравниванием параметров одиночных элементов, звучит как задача из научной фантастики. Изначально, когда этот запрос попадает ко мне, в голову приходит образ огромного цеха, где что-то плавают в растворе, а потом вытягивают с заданными характеристиками. Но реальность, как всегда, куда прозаичнее, хотя и не менее интересна. Мы занимаемся проектированием и изготовлением силового оборудования, в частности, импульсных источников питания. И вот, постоянная потребность в точном контроле параметров – напряжения, тока, частоты – приводит к необходимости разрабатывать, по сути, мини-заводы для каждого конкретного элемента, для каждой конкретной задачи. Это не просто настройка готового оборудования, это целая система управления, позволяющая добиться необходимой стабильности и производительности.

Проблема не в компонентах, а в их взаимодействии

Многие изначально сосредотачиваются на самих элементах – транзисторах, индукторах, конденсаторах. Забывается, что реальная проблема возникает из-за их взаимодействия. Нелинейности, паразитные параметры, температурные колебания – всё это сильно влияет на общую картину. Попытки добиться идеального результата, оптимизируя каждый компонент по отдельности, часто приводят к разочарованию. Уравнение параметров – это не про идеальную отдельную деталь, это про целостную систему, где каждый элемент играет свою роль. Поэтому, завод для управления уравниванием параметров одиночных элементов – это, по сути, система управления параметрами, а не просто набор приборов.

Сложности с температурной стабильностью

Одним из самых больших вызовов является температурная стабильность. Любой полупроводниковый элемент сильно зависит от температуры. Наши первые попытки создать 'стабильный' источник питания заканчивались тем, что после года работы выходные параметры заметно отклонялись. Пришлось разрабатывать сложные системы терморегулирования, включая активное охлаждение и использование термопротекторов. И даже с этим, приходится постоянно контролировать и корректировать параметры работы в зависимости от температуры окружающей среды. Это особенно критично в промышленных условиях, где температура может существенно меняться.

Вспомню один интересный случай. Заказчик хотел использовать наш источник питания в стационарной медицинской аппаратуре. Конфигурация была специфическая, требования к стабильности – очень высокие. Мы потратили немало времени и ресурсов на разработку системы терморегулирования, включающей жидкостное охлаждение. Но даже это не дало желаемого результата. Оказалось, что проблема была не в температуре, а в вибрациях. Вибрации влияли на параметры работы индуктора, и это, в свою очередь, приводило к отклонениям выходного напряжения. Пришлось разрабатывать специальную виброизоляцию, что потребовало дополнительных затрат времени и средств.

Циклическая оптимизация и обратная связь

В итоге, мы пришли к тому, что наиболее эффективным подходом является циклическая оптимизация с использованием обратной связи. То есть, мы постоянно измеряем выходные параметры, сравниваем их с заданными значениями и вносим корректировки в режимы работы элементов. Например, мы используем цифровые регуляторы тока и напряжения, которые позволяют динамически изменять параметры работы источника питания. Также, мы применяем методы машинного обучения для прогнозирования параметров работы и оптимизации режимов управления. В рамках этого подхода, настоящий завод для управления уравниванием параметров одиночных элементов становится не статичным устройством, а динамической системой, способной адаптироваться к изменяющимся условиям.

Практический пример: управление импульсным источником питания высокой частоты

Мы разрабатывали источник питания для высокочастотного импульсного преобразователя, предназначенного для тестирования новых типов датчиков. Требования к стабильности выходного напряжения и тока были очень высоки – отклонения не должны превышать 0.1%. Для решения этой задачи мы использовали комбинацию нескольких методов. Во-первых, мы тщательно оптимизировали схему импульсного преобразователя, минимизировав паразитные параметры. Во-вторых, мы разработали систему обратной связи, которая позволяла динамически корректировать параметры работы источника питания в зависимости от нагрузки. В-третьих, мы использовали цифровой регулятор тока и напряжения, который обеспечивал высокую точность управления. В итоге, нам удалось добиться требуемой стабильности выходных параметров.

Использование специализированного программного обеспечения

Очевидно, что без специализированного программного обеспечения справиться с такой задачей нереально. Мы активно используем программные пакеты для моделирования электрических цепей, такие как LTspice и PSIM. Эти инструменты позволяют нам проводить детальный анализ работы схемы, выявлять слабые места и оптимизировать параметры элементов. Также мы используем собственные разработки для автоматизации процесса тестирования и управления источником питания. Это позволяет нам сократить время разработки и повысить точность настройки параметров.

Перспективы и вызовы

На сегодняшний день, завод для управления уравниванием параметров одиночных элементов, как концепция, находится в стадии активного развития. Появляются новые технологии – такие как искусственный интеллект и машинное обучение – которые позволяют создавать более совершенные системы управления. Мы верим, что в будущем, эти технологии сыграют важную роль в повышении эффективности и надежности силового оборудования. Однако, есть и вызовы. Один из главных – это сложность разработки и отладки таких систем. Требуется глубокое понимание физических процессов, происходящих в электронных схемах, а также опыт работы с различными технологиями и инструментами. Кроме того, высокая стоимость разработки и производства таких систем может стать серьезным препятствием для их широкого распространения.

Наша компания, ООО Чунцин Кайжун Чуаньи Прибор, постоянно работает над совершенствованием наших технологий и разработкой новых решений в области силового оборудования. Мы уверены, что сможем предложить нашим клиентам эффективные и надежные системы управления параметрами, которые позволят им решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

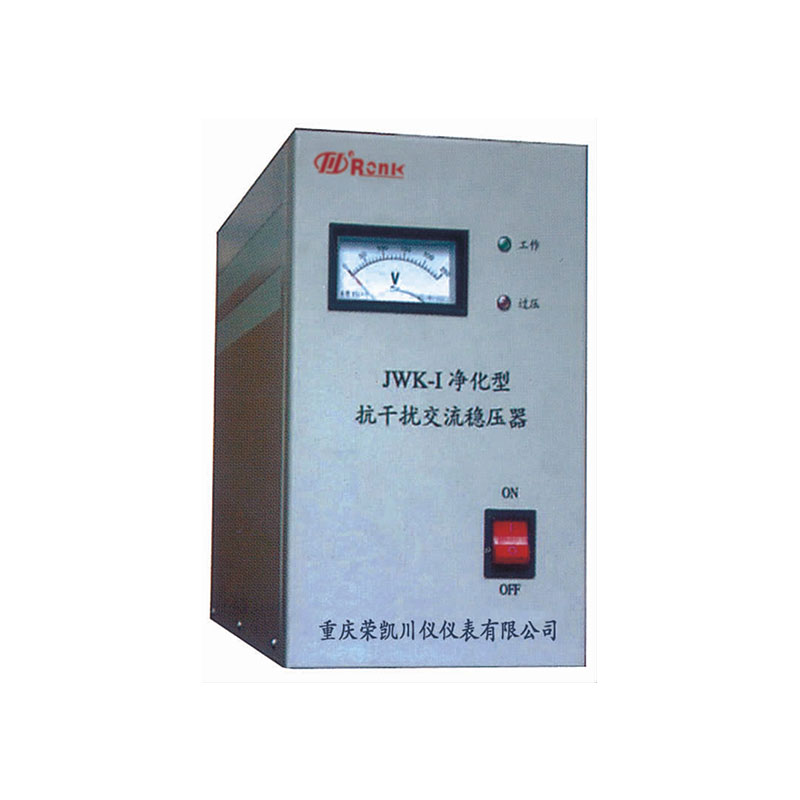

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Термобиметаллические термоэлементы и аксессуары

Термобиметаллические термоэлементы и аксессуары -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

Интегрированная система источник питания для железнодорожного транспорта

Интегрированная система источник питания для железнодорожного транспорта -

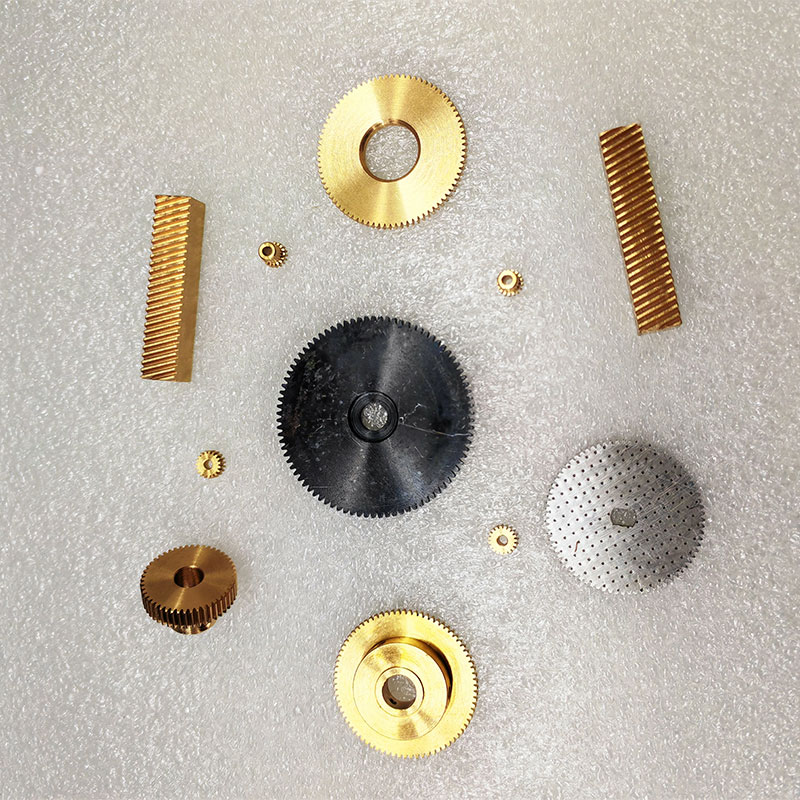

Принадлежности для манометров

Принадлежности для манометров -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Связанный поиск

Связанный поиск- Поставщик закупающий шкафы бесперебойного питания AC/DC

- Китайские поставщики систем хранения энергии для базовых станций 5G

- Фотоэлектрическая система источника питания

- Установки для стабилизации напряжения

- Производитель распределительных коробок для плотномеров в Китае

- Китайский производитель систем онлайн-мониторинга аккумуляторных батарей

- Система мониторинга и управления безопасностью аккумуляторов

- Поставщики источников бесперебойного питания

- Производитель систем накопления энергии с ИБП в Китае.

- Завод литиевых батарей