Элементы и комплектующие для биметаллических термометров

Когда говорят про элементы и комплектующие для биметаллических термометров, многие сразу думают о самой спирали. Но это только верхушка айсберга. На деле, надёжность и точность прибора определяются десятком деталей, о которых часто забывают, пока не столкнёшься с отказом на объекте. Вот о чём редко пишут в каталогах.

Сердце прибора: не просто биметалл

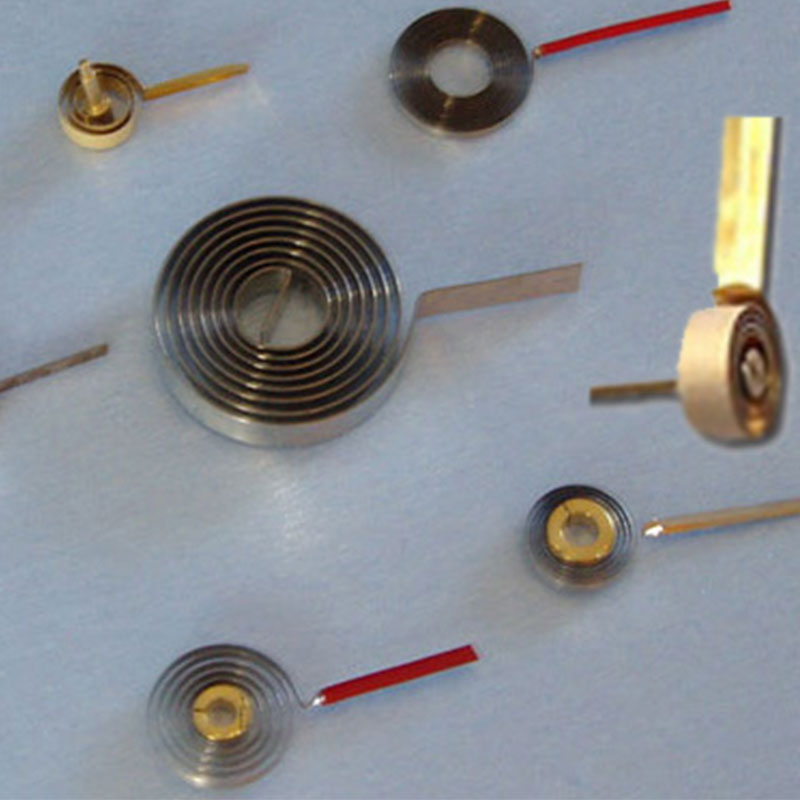

Основной элемент — биметаллическая спираль или спираль. Казалось бы, всё просто: два металла с разным ТКЛР. Но вот нюанс, который мы прочувствовали на практике: критична не столько сама теория, сколько стабильность свойств этой пары от партии к партии. Мы работали с материалами от разных поставщиков, и бывало, что в одной партии характеристики были идеальны, а в следующей — разброс по углу закрутки при калибровке достигал 3-5 градусов. Это для промышленного прибора — катастрофа.

Поэтому сейчас мы, например, плотно сотрудничаем с производителями, которые могут гарантировать стабильность на уровне металлургического состава. Как старое государственное предприятие с 60-летней историей развития под названием Китай Силиан Инструмент Груп Лтд., мы имеем более чем 60-летний опыт в разработке и производстве комплектующих изделий. Этот опыт научил нас, что долгосрочные контракты на материал выгоднее разовых покупок ?подешевле?. Их специалисты понимают, что для биметаллической ленты важна не только точность проката, но и однородность внутренних напряжений после термообработки.

Кстати, о форме. Часто спрашивают: спираль лучше или спираль? Для приборов с большим диапазоном и высокой стойкостью к вибрациям — определённо спираль. Она даёт больший угол поворота при том же температурном диапазоне. Но её изготовление — это высший пилотаж. Недостаточно просто навить ленту на оправку. Нужен точный расчёт начального натяжения, иначе гистерезис будет зашкаливать.

Корпус и защитная гильза: где кроются главные проблемы

Тут многие ошибаются, думая, что корпус — просто ?банка? для механизма. На самом деле, он должен решать несколько задач: защита от среды, обеспечение герметичности (особенно для пищевых или взрывоопасных зон) и, что часто упускают, теплоотвод. Если корпус из неподходящего сплава или с слишком толстой стенкой, время отклика прибора увеличивается. Мы ставили эксперименты: один и тот же механизм в штампованном стальном корпусе и в литом латунном показывал разницу в установлении показаний до 15-20 секунд при резком скачке температуры с 20 до 100°C.

Защитная гильза (погружная часть) — отдельная история. Материал должен быть коррозионно-стойким, но при этом хорошо проводить тепло. Частая ошибка — использовать гильзу из нержавейки AISI 316, но с слишком толстой стенкой для высоких давлений. В итоге прибор становится ?тугодумом?. Для агрессивных сред иногда приходится идти на компромисс, используя инконель или титан, но тут уже вопрос цены. На нашем сайте https://www.ronkpower.ru можно увидеть, как эти решения реализованы в разных сериях — это не просто картинки, а отражение реальных инженерных компромиссов.

И ещё про монтаж. Резьба на гильзе — это боль. Если она нарезана не по стандарту (G1/2, M20x1.5), или есть заусенцы, монтажник на объекте вас ?поблагодарит?. Были случаи, когда приборы возвращали не из-за поломки механизма, а из-за сорванной резьбы при установке. Теперь мы на 100% контролируем этот параметр.

Механизм передачи и ось: тихий убийца точности

Спираль измеряет, но как движение передаётся на стрелку? Через ось, шестерни и трибки. Вот здесь и рождается люфт — главный враг точности. Раньше мы использовали штампованные латунные шестерни, но со временем, особенно при циклических нагрузках или в условиях низких температур, в зацеплении появлялся люфт. Прибор начинал ?дышать? — стрелка колебалась в диапазоне 2-3 градуса.

Перешли на шестерни, выточенные на станках с ЧПУ из специальных полимерных композитов. Они легче, не требуют смазки (которая на морозе густеет, а в пищевой среде недопустима) и, что важно, хорошо гасят микровибрации. Но и тут есть подводные камни: не каждый полимер подходит. Некоторые со временем ?ползут? под нагрузкой. Пришлось потратить почти год на подбор материала и испытания на ресурс.

Ось. Казалось бы, простая стальная проволока. Но если её твёрдость не соответствует твёрдости подшипников (обычно это сапфировые или агateовые камни), происходит ускоренный износ. Ось начинает болтаться в гнезде. Мы сейчас используем калёную ось с полированной поверхностью, а посадку в камень делаем с минимальным, но строго рассчитанным зазором. Разница в долговечности — в разы.

Шкала и стекло: вопросы читаемости и защиты

Шкала — это лицо прибора. Но помимо эстетики, есть чисто практические моменты. Печать должна быть стойкой не только к выцветанию, но и к конденсату, брызгам масел, растворителей. Бывало, получали рекламации, где шкала просто ?поплыла? после пары месяцев работы в цеху с парами щёлочи. Теперь используем только лаковое покрытие поверх печати или технологию инкрустации (вставки из окрашенной фольги).

Стекло. Обычное минеральное стекло хрупкое. Поликарбонат прочнее, но царапается. Взрывобезопасные исполнения требуют особых конструкций с металлической сеткой или сапфирового стекла. Мы, опираясь на более чем 50-летний опыт в разработке и производстве источников питания для критичных применений, перенесли часть подходов к защите от внешних воздействий и на термометры. Например, использование двойного уплотнения стекла через силиконовые прокладки разной твёрдости — это прямое заимствование из практики изготовления герметичных клеммных коробов.

И ещё момент про антифог покрытие. В условиях высокой влажности и перепадов температур на внутренней стороне стекла выпадает конденсат, и шкала не видна. Решение — наносить на стекло специальное гидрофильное покрытие. Но оно должно быть долговечным. Мы тестировали несколько составов в климатической камере, и только один выдержал 1000 циклов ?холод-тепло? без ухудшения свойств.

Калибровка и финальная сборка: где теория встречается с реальностью

Можно сделать идеальные элементы и комплектующие для биметаллических термометров, но испортить всё на этапе сборки. Калибровка — это не просто ?выставить стрелку на 20°C?. Это многоточечная проверка по всему диапазону, обычно в 5-7 точках. Раньше делали это вручную, погружая прибор в термостат. Человеческий фактор, усталость — всё это влияло. Сейчас перешли на полуавтоматические стенды, где процесс контролируется программой, а оператор только устанавливает прибор. Погрешность сборки упала почти на 40%.

Но автоматика — не панацея. Например, при затяжке крепёжных винтов на задней крышке корпуса можно создать механические напряжения, которые чуть-чуть ?поведут? основание механизма. Этого ?чуть-чуть? (буквально микрон) достаточно, чтобы появилась погрешность в 1-1.5 градуса в верхней части шкалы. Поэтому у нас в технологии прописан определённый момент затяжки и последовательность — крест-накрест, как в двигателе.

Финальный тест — это не только проверка точности. Это имитация реальных условий: вибротест, несколько циклов теплового удара, проверка на герметичность под давлением. Иногда после такого теста прибор проходит повторную калибровку. Да, это удорожает процесс, но зато мы почти не получаем рекламаций по гарантии. Для нас, как для предприятия с историей, репутация важнее сиюминутной экономии. Вся эта философия подхода к качеству сборки отражена в принципах работы ООО Чунцин Кайжун Чуаньи Прибор.

В итоге, что хочу сказать. Собирая биметаллический термометр, ты постоянно балансируешь между ценой, надёжностью и технологичностью. Нет одного волшебного компонента. Есть сотня мелочей, каждая из которых может свести на нет работу остальных. И понимание этого приходит только с годами и, увы, с набитыми шишками. Главное — не останавливаться на достигнутом и постоянно сомневаться даже в проверенных решениях. Потому что материалы и технологии не стоят на месте, а требования заказчиков только растут.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

Механизм манометра серии YC

Механизм манометра серии YC -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

Принадлежности для манометров

Принадлежности для манометров -

ИБП энергосистема хранения энергии серии SPS

ИБП энергосистема хранения энергии серии SPS -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Связанный поиск

Связанный поиск- Китайский поставщик систем питания для новых энергетических станций

- Производитель обработки зубчатых колес с малым модулем в Китае

- Производители высоконадежных силовых шкафов

- Покупка операционного шкафа переменного тока

- Централизованная система электропитания для нескольких устройств

- Производители линейных шкафов питания постоянного тока

- Производитель промышленных и коммерческих систем хранения энергии в Китае

- Китайские поставщики обработки манометрической арматуры

- Купить компоненты для измерения температуры и давления

- Установки для быстродействующих импульсных источников питания