Элементы для измерения температуры и давления

Когда говорят про элементы для измерения температуры и давления, многие сразу представляют себе красивые каталоги с идеальными графиками точности. На деле же, в реальной эксплуатации, особенно на старых промышленных объектах, эти графики часто летят в тартарары из-за вещей, о которых в лаборатории не думают. Самый частый промах — считать, что главное это класс точности при 20°C в спокойной атмосфере. А попробуйте поставить тот же датчик на трубопровод с вибрацией, или в среду с периодическими химическими промывками... Вот где начинается настоящее знакомство с оборудованием.

От теории к практике: чем отличаются ?паспортные? и рабочие характеристики

Возьмем, к примеру, термопреобразователи сопротивления. Всё сходится на платине (Pt100, Pt1000), это стандарт. Но количество витков чувствительного элемента, способ изоляции и особенно — качество ввода в головку — вот где кроется разница между прибором, который отработает год, и тем, что выдержит десятилетие. Видел случаи, когда на аналогичных по паспорту датчиках от разных производителей в одинаковых условиях (скажем, на контуре охлаждения компрессора) разброс показаний через полгода достигал 3-4°C. И дело не в самом чувствительном элементе, а в том, как выполнено соединение выводов, как защищено от влаги и конденсата внутри.

С давлением история ещё показательнее. Мембранные разделители — это отдельная песня. Казалось бы, подобрал материал мембраны под среду (хастелой, тантал), и всё. Но ресурс сильно зависит от амплитуды и частоты пульсаций давления в системе. Стандартный расчёт на усталостную прочность часто не учитывает микрогидроудары. Была у нас неудачная попытка сэкономить на одном объекте, поставили более дешёвые разделители с заявленным рабочим давлением, многократно превышающим наше. А они через пару месяцев пошли течь по сварному шву мембраны. Производитель, конечно, сказал, что это нарушение условий по чистоте среды. Но в реальности — технология сварки была не та, не обеспечила пластичность соединения при циклических нагрузках.

Тут, кстати, вспоминается опыт коллег по цеху, которые много лет работали с продукцией от ООО Чунцин Кайжун Чуаньи Прибор (сайт — ronkpower.ru). Как старое государственное предприятие с 60-летней историей, ныне входящее в China Silian Instrument Group, они этот самый ресурс и надёжность соединений, кажется, чувствуют на интуитивном уровне. У них не всегда самый современный дизайн корпусов, но в начинке — классические, отработанные десятилетиями решения по конструктиву чувствительных элементов и их герметизации. Это не реклама, а наблюдение: их термопреобразователи в тяжёлых вибрационных условиях на энергоблоках показывали стабильность, которой не хватало некоторым ?раскрученным? европейским брендам.

Калибровка и её мифы: можно ли верить заводскому паспорту?

Многие заказчики требуют свежие сертификаты калибровки на каждый элемент. Это правильно. Но есть нюанс: калибровка чаще всего проводится по температуре и давлению по отдельности, в идеальных условиях. А в реальном приборе, где, допустим, установлены и элементы для измерения температуры, и датчик давления, они влияют друг на друга. Нагрев от процесса может греть корпус манометра или преобразователя, внося дополнительную погрешность. В паспорте этого не найдёшь.

Поэтому на ответственных участках мы всегда настаивали на комплексной поверке узла в сборе, в максимально приближенном к рабочим условиям режиме. Да, это дороже и дольше. Зато потом не было сюрпризов, когда система регулирования ?дергалась? из-за того, что термопара показывала нагрев, а датчик давления в том же корпусе физически расширялся от температуры, чуть смещая свою нулевую точку.

Ещё один практический момент — калибровка ?нуля?. Для датчиков абсолютного давления это понятно. А для избыточного? Идея выставить ноль на открытую атмосферу хороша в цеху. Но если датчик установлен на 30-м этаже или в закрытом помещении с избыточным давлением, этот ?ноль? уже не тот. Приходится вводить поправку на атмосферное давление в точке установки, а это часто забывается при настройке.

Выбор и компромиссы: что важнее — точность или живучесть?

В проектной документации обычно чётко прописан класс точности. Но жизнь вносит коррективы. Скажем, для измерения давления пара в котле высокой чистоты требуется датчик с мембраной из особой стали. Такой датчик, как правило, имеет чуть худший температурный коэффициент по сравнению с обычным. Что выбирать? Строгое соответствие паспорту по точности или гарантию от коррозии и загрязнения среды? Мы всегда склонялись ко второму. Лучше иметь стабильный, чуть менее точный сигнал, чем точный, но от датчика, который через месяц может выйти из строя или, что хуже, начать ?врать? из-за начинающейся коррозии мембраны.

С температурой похожая дилемма. Быстродействующие тонкие термопары в защитной арматуре малого диаметра — мечта технолога. Но в потоке с высокой скоростью и абразивными частицами они срабатываются за считанные месяцы. Иногда приходится ставить массивный термопреобразователь в толстостенной гильзе, жертвуя скоростью отклика, но выигрывая в сроке службы. Это всегда разговор с технологами, поиск баланса.

В контексте живучести опять всплывает опыт работы с поставщиками, которые выросли из серьёзной промышленной базы. Те же китайские производители вроде упомянутой ООО Чунцин Кайжун Чуаньи Прибор, чья материнская компания имеет более 60 лет опыта в комплектующих и 50 лет в источниках питания, часто предлагают как раз такие, ?закалённые? решения. Их продукция может не блистать в каталогах суперсовременными интерфейсами, но в основе — проверенные временем конструктивные решения по защите самого сердца прибора — чувствительного элемента.

Интеграция и ?мелочи?, которые всё решают

Самая совершенная сенсорная ячейка — ничто без правильного монтажа. Например, для датчика давления критичен момент затяжки присоединительной резьбы. Перетянул — может повредить мембрану или создать механические напряжения, влияющие на показания. Недотянул — будет течь. А если место установки труднодоступное, и работать приходится гаечным ключом ?на ощупь?? Тут уже нужна практика и чутьё.

Для термопар и термопреобразователей критично правильное погружение в среду. И не только глубина. Важно, чтобы место установки было в точке с хорошим перемешиванием, репрезентативной для технологического процесса. Устанавливали как-то датчик в ?мёртвую? зону трубопровода после отвода — он показывал температуру на 10 градусов ниже реальной, что чуть не привело к сбою всей системы термостатирования. Пришлось переделывать.

И, конечно, электромагнитные помехи. Длинные сигнальные кабели от термопар — идеальная антенна. Экранирование, правильная заземление (часто именно ОДНОТОЧЕЧНОЕ, а не с двух сторон!) — это не пустые слова. Однажды потратили неделю на поиск причины скачков показаний, пока не поняли, что кабель датчика давления проложен в одной трассе с силовым кабелем частотного преобразователя. Переложили — проблема исчезла.

Взгляд в будущее: что меняется в элементах измерения?

Тренд, конечно, на цифровизацию и интеллектуализацию. Встроенная температурная компенсация для датчиков давления, цифровой выход, самодиагностика — это уже не экзотика. Но в массе своей, на действующих предприятиях, ещё десятилетия будут работать классические аналоговые элементы для измерения температуры и давления. Их надёжность и ремонтопригодность — главный козырь.

Вижу будущее не в революции, а в эволюции материалов. Новые композиты для мембран, более стойкие к агрессивным средам и усталости. Улучшенные изоляционные материалы для термоэлектродов, позволяющие делать элементы тоньше без потери прочности. И, что важно, развитие удалённой диагностики. Чтобы не лазить в опасную зону для плановой поверки, а дистанционно считать служебные данные о ?здоровье? датчика — дрейфе нуля, состоянии изоляции.

В этом плане интересен подход компаний с долгой производственной культурой. Им есть что модернизировать, не ломая проверенную основу. Тот же сайт ronkpower.ru демонстрирует, как классический производитель компонентов и источников питания адаптирует свой опыт под современные требования, предлагая решения, где традиционная надёжность ?железа? сочетается с новыми интерфейсами связи. Это, пожалуй, самый здравый путь — когда новые технологии служат для того, чтобы старые, проверенные принципы измерения работали ещё дольше и надёжнее.

В итоге, всё возвращается к простой истине: не бывает идеального универсального датчика. Есть правильный выбор, грамотный монтаж и понимание того, что даже самый совершенный элемент — лишь часть системы. И его поведение сильно зависит от той реальной, далёкой от лабораторной, среды, в которую он погружён. Это и есть главный профессиональный навык — предвидеть это взаимодействие и выбрать инструмент, который в нём выживет и будет правдиво работать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

Принадлежности для манометров

Принадлежности для манометров -

ИБП энергосистема хранения энергии серии SPS

ИБП энергосистема хранения энергии серии SPS -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

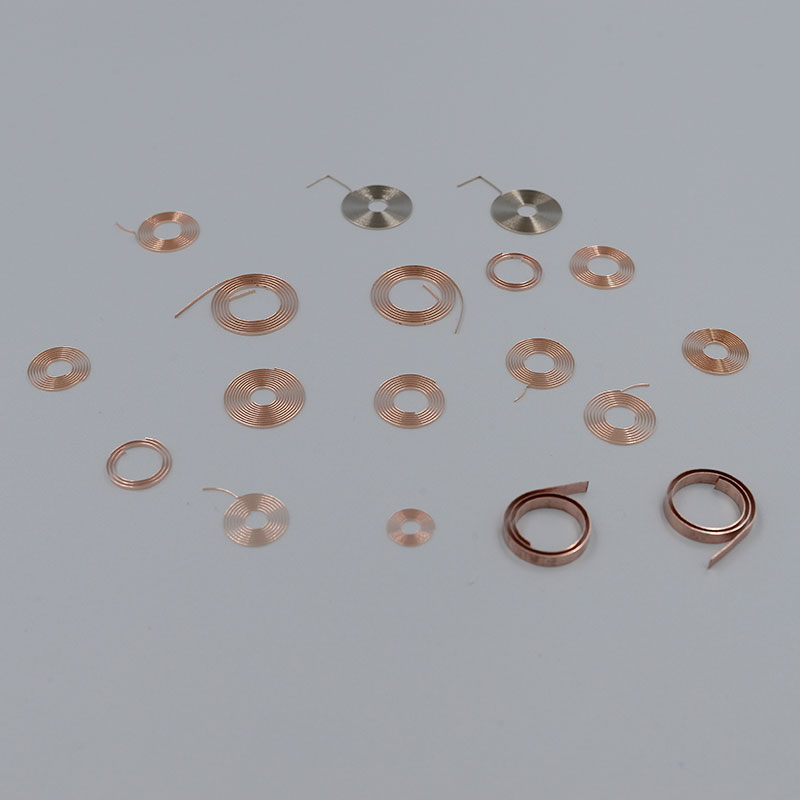

Волосковая пружина для прибора

Волосковая пружина для прибора -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Механизм манометра серии YC

Механизм манометра серии YC -

Специальный механизм манометра

Специальный механизм манометра -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход) -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD

Связанный поиск

Связанный поиск- Поставщики шкафов питания постоянного тока UPAD

- Биметаллический элемент температуры и влажности

- Производитель систем накопления энергии для промышленности и коммерции в Китае.

- Шкафы питания постоянного тока с программным управлением

- Производитель операционных шкафов переменного тока в Китае

- Китайский производитель предохранителей для мотоциклов и автомобилей

- Китайский производитель интеллектуального приложения для мониторинга энергопотребления

- Производство источников питания для гольф-каров

- Производитель фотоэлектрических систем хранения энергии в Китае

- Источники питания для вилочного погрузчика