Шкаф бесперебойного питания переменного и постоянного тока

Когда слышишь ?шкаф бесперебойного питания?, многие представляют себе просто металлический ящик с парой аккумуляторов внутри и парой розеток снаружи. Особенно если речь идёт о гибридных системах, работающих и с переменным, и с постоянным током. Это, конечно, большое заблуждение. На деле это сложный инженерный узел, где каждая мелочь — от сечения шины до алгоритма переключения между режимами — может вылиться в часы простоя критически важного оборудования. Сам через это проходил, когда думал, что главное — это мощность инвертора, а остальное ?приложится?. Не приложилось.

Чем на самом деле является такой шкаф и где кроются подводные камни

По сути, это законченная система резервирования электропитания. Ключевое слово — ?система?. Она должна не просто давать ток, а обеспечивать чистый синус на выходе переменного напряжения, стабильные параметры постоянного тока, плавное и безболезненное переключение между сетевым питанием, аккумуляторами и, возможно, дизель-генератором. Одна из самых частых проблем, с которой сталкиваешься на объектах — это несоответствие динамических характеристик инвертора нагрузке. Например, подключаешь его к серверному оборудованию с импульсными блоками питания, а при скачке он не успевает среагировать, и происходит сбой. Или, что ещё хуже, возникают гармонические искажения, которые медленно, но верно убивают чувствительную электронику.

Здесь нельзя просто взять готовые модули и собрать. Нужен расчёт, учитывающий пусковые токи, характер нагрузки (активная, индуктивная, импульсная), температурный режим эксплуатации. Помню проект для небольшой телеком-стойки: заказчик сэкономил, купил шкаф с пассивным охлаждением, но разместили его в подсобке без вентиляции. Летом, при +35, инвертор уходил в перегрев и аварийное отключение каждые два часа. Пришлось переделывать на месте, врезать дополнительные вентиляторы с термостатическим управлением. Мелочь, а без неё вся система бесполезна.

Именно поэтому я всегда смотрю на производителей, которые имеют за плечами не просто сборку, а глубокий опыт в разработке самих источников питания. Это фундаментально меняет подход. Вот, например, на рынке есть ООО Чунцин Кайжун Чуаньи Прибор (https://www.ronkpower.ru). Их родительская структура — China Silian Instrument Group — имеет более 50 лет именно в разработке и производстве источников питания. Когда у компании за спиной 60 лет как государственного предприятия в приборостроении, это обычно означает отлаженные технологические процессы, серьёзный входной контроль компонентов и, что критично, собственные инженерные наработки по схемам управления и защиты. Для шкафа бесперебойного питания это не маркетинг, а вопрос надёжности. Готовый шкаф от такой компании — это часто лучше, чем самодельная сборка из ?лучших на рынке? модулей, потому что вся система спроектирована и испытана как единое целое.

Переменный и постоянный ток в одном корпусе: зачем это нужно и как реализовать без конфликтов

Сама идея совместить в одном шкафу оба типа выходов — очень практичная. Типичный сценарий: нужно зарезервировать питание для серверного оборудования (переменный 220В) и одновременно для системы связи, датчиков безопасности или аварийного освещения (постоянный 12/24/48В). Казалось бы, можно поставить два независимых ИБП. Но это дороже, занимает больше места, и, главное, усложняет логику управления и мониторинга. Интегрированное решение эффективнее.

Основная техническая сложность здесь — в обеспечении гальванической развязки и предотвращении взаимного влияния цепей. Шумы от инвертора переменного тока не должны попадать на шины постоянного тока, и наоборот. Часто видишь в дешёвых решениях, когда для получения постоянного напряжения просто ставят выпрямитель на выходе того же инвертора. Это порочная практика! КПД падает, надёжность стремится к нулю. Правильный путь — это раздельные, но синхронизированные силовые тракты, питающиеся от общей шины постоянного тока от аккумуляторов. Выпрямитель (зарядное устройство) заряжает батареи от сети, а от батарей уже работают независимые инвертор (для переменного тока) и DC/DC-преобразователь (для постоянного).

В одном из наших проектов для объекта мониторинга как раз стояла такая задача. Нужно было обеспечить работу ПК и видеорегистратора (~300 Вт, 220В) и нескольких датчиков и радиомодемов (24В, 50Вт). Выбрали готовый шкаф, где эта архитектура была реализована. Важным нюансом была настройка приоритетов. Мы выставили так, чтобы при разряде аккумуляторов в первую очередь отключалась нагрузка переменного тока (ПК), а системы постоянного тока (датчики и связь) работали до последнего. Это спасло данные при длительном отключении внешней сети. Без гибкой системы управления, которую предлагают серьёзные производители, реализовать такую логику было бы гораздо сложнее.

Аккумуляторы: самая дорогая и капризная часть системы

Какой бы совершенной ни была электроника шкафа, его сердце — это аккумуляторные батареи. И здесь ошибки стоят очень дорого. Основная проблема — не в выборе ёмкости (её как раз обычно считают), а в организации батарейного отсека, системе контроля и балансировки, температурной компенсации зарядного напряжения.

Классическая ошибка — установка обычных автомобильных или тяговых АКБ в закрытый шкаф без вентиляции. При заряде выделяется газ, который может создать взрывоопасную концентрацию. Нужны либо специальные AGM/GEL батареи с рекомбинацией газа, либо принудительная вытяжка. Ещё один момент — разброс параметров банок. В последовательной цепочке даже из 16-ти АКБ одна слабая банка может потянуть за собой всю систему. Поэтому в хороших шкафах стоит не просто общий вольтметр, а система мониторинга каждой батареи (BMS), которая может сигнализировать о проблеме.

Работая с продукцией от ООО Чунцин Кайжун Чуаньи Прибор, обратил внимание, что в их комплектных решениях этому уделяют внимание. Батарейные отсеки часто проектируются с учётом стандартных размеров АКБ, с лотками для лёгкого обслуживания и клеммными колодками, исключающими ошибки при подключении. Это мелочи, но они говорят о том, что проектировщики думали не только о продаже ?коробки?, а о её дальнейшей эксплуатации. На их сайте ronkpower.ru видно, что акцент делается именно на комплексные решения ?под ключ?, что для конечного заказчика часто означает меньше головной боли.

Интеграция и управление: когда ?умный? шкаф становится частью большой системы

Современный шкаф бесперебойного питания редко работает в вакууме. Он должен интегрироваться в систему диспетчеризации, передавать статус (сеть/батарея/неисправность), напряжение батарей, нагрузку. Старые решения с сухими контактами (реле) ещё живы, но будущее за цифровыми интерфейсами: RS-485, Modbus, Ethernet.

Здесь часто возникает затык. Производитель электроники делает отличный инвертор, но его блок управления имеет закрытый протокол или предлагает только базовый набор данных. А заказчику нужно, чтобы события из ИБП писались в общий лог SCADA-системы и, например, запускали генератор при определённом уровне разряда АКБ. Приходится писать промежуточные драйверы, что добавляет точек отказа.

Поэтому сейчас при выборе смотрю в первую очередь на открытость протоколов обмена. Хороший признак, когда производитель, такой как упомянутая компания с долгой историей в приборостроении, предоставляет подробное описание протокола. Это означает, что они понимают потребности промышленных и телекоммуникационных объектов, где их шкаф — лишь один узел в сложной инфраструктуре. В одном из случаев именно эта открытость позволила нам быстро привязать шкаф к существующей системе мониторинга на объекте без танцев с бубном.

Практические выводы и на что смотреть при выборе

Итак, если резюмировать накопленный, иногда горький, опыт. Шкаф бесперебойного питания переменного и постоянного тока — это не товар с полки. Его нельзя выбирать только по цене за ватт. Нужно смотреть на архитектуру: раздельные ли силовые тракты? Как реализована зарядка и мониторинг АКБ? Какие интерфейсы управления? Есть ли термокомпенсация заряда? Как организовано охлаждение?

Огромный плюс — работать с поставщиками, которые являются производителями ключевых компонентов, особенно источников питания. Как в случае с ООО Чунцин Кайжун Чуаньи Прибор, которое наследует опыт China Silian Instrument Group. Это не гарантия, но серьёзный аргумент в пользу того, что продукт будет технологически выверенным, а не собранным ?на коленке? из того, что было на складе. Их 50-летний опыт в разработке источников питания — это именно то, что нужно для сердца такого шкафа.

В конце концов, надёжность системы определяется самым слабым звеном. И часто этим звеном оказывается не сам инвертор, а плохо рассчитанная система вентиляции, не те батареи или криво написанный алгоритм переключения. Поэтому мой совет: ищите не просто железо, ищите комплексное решение от инженерной компании, которая готова нести ответственность за всю систему в сборе. И обязательно требуйте тестовый прогон под вашу конкретную нагрузку перед подписанием акта. Это сэкономит массу времени и нервов в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход) -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Гибридный шкаф электропитания EPS серии RK-D

Гибридный шкаф электропитания EPS серии RK-D -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

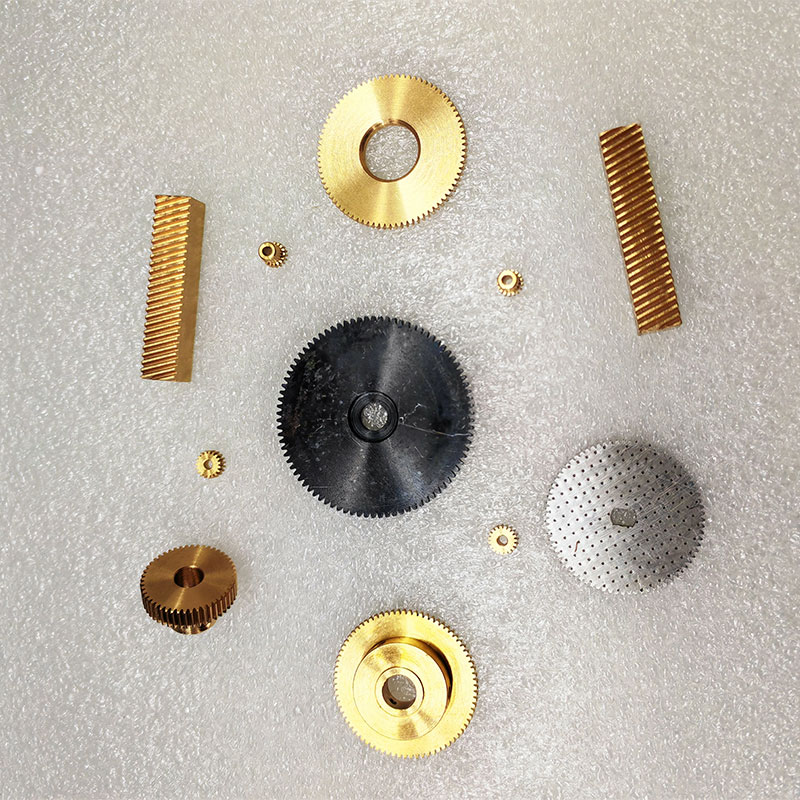

Обработка мелких шестерен

Обработка мелких шестерен -

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход)

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход)

Связанный поиск

Связанный поиск- Завод герметичных свинцово-кислотных батарей с клапанным регулированием

- Поставщики обработки зубчатых колес

- Купить модульный ИБП

- Производитель источников бесперебойного питания в Китае

- Установки для систем хранения энергии

- Китайский производитель необслуживаемых свинцово-кислотных аккумуляторов

- Завод с самотестирующейся батареей

- Шкафы для стабилизации напряжения и частоты питания

- Завод купивший модульную систему управления батареями

- Источники питания для экскурсионного автомобиля