Система источников питания для атомной энергетики

Когда говорят про систему источников питания для атомной энергетики, многие сразу представляют себе просто дублированные аккумуляторные батареи и дизель-генераторы — мол, главное, чтобы свет не пропал. Но это поверхностно, даже опасно. На деле, речь идет о сложнейшем организме, где каждый элемент, от первичного ввода до конечного распределительного щита, должен работать в условиях радиации, вибрации, потенциальных аварийных ситуаций, и при этом сохранять функциональность десятилетиями. И самое сложное здесь — не аппаратная часть, а логика управления, та самая система, которая должна принимать решения в миллисекундах.

Опыт, который учит: где кроются реальные риски

Работая с объектами, понимаешь, что нормативная база — это лишь каркас. Например, требования к бесперебойности питания систем управления и защиты (СУЗ) — святое. Но в проектах часто встречается перестраховка: ставят максимальное количество резервных линий, дублируют преобразователи, а в итоге получают избыточно сложную схему, где точки отказа множатся именно в этих узлах коммутации. Видел щиты, где из-за желания сделать ?как можно надежнее? нагромоздили столько автоматических переключателей (АВР), что логика их работы становилась нечитаемой даже для опытного эксплуатационщика. А в момент ?Ч? это приводит к задержкам.

Один из ключевых уроков — важность глубокого анализа отказов (FMEA) именно для цепи питания. Недостаточно проверить, работает ли генератор. Надо смоделировать, что будет при обрыве шины, при коротком замыкании в момент переключения, при одновременном отказе двух каналов телеметрии. Часто слабым звеном оказываются не сами источники питания, а системы их мониторинга и управления, которые могут дать ложный сигнал и запустить ненужный сценарий.

Здесь стоит упомянуть опыт коллег, которые десятилетиями оттачивали надежность. Возьмем, к примеру, компанию ООО Чунцин Кайжун Чуаньи Прибор (сайт: https://www.ronkpower.ru). Как старое государственное предприятие с 60-летней историей развития под названием Китай Силиан Инструмент Груп Лтд., они имеют более чем 60-летний опыт в разработке и производстве комплектующих изделий и более чем 50-летний опыт в разработке и производстве источников питания. Этот опыт, накопленный в том числе и для ответственных применений, ценен именно пониманием долгосрочной надежности компонентов, а не только их паспортных данных.

Детали, которые решают: от трансформатора до батареи

Если копнуть глубже в аппаратную часть. Возьмем, казалось бы, простой элемент — изолирующий трансформатор для питания систем контроля. Он должен не только обеспечивать гальваническую развязку, но и выдерживать возможные всплески напряжения от соседнего силового оборудования, сохранять характеристики при повышенной температуре в отсеке. Видел случаи, когда экономили на материале магнитопровода — и через несколько лет работы появлялся гудит, который мешал работе чувствительной аппаратуры.

Или аккумуляторные батареи. Тут все упирается в прогнозирование срока службы. Стандартные циклы тестирования не всегда отражают реальность. На одном из объектов столкнулись с преждевременной деградацией свинцово-кислотных батарей. Причина оказалась не в них самих, а в неидеальных характеристиках зарядного устройства, которое давало небольшую, но постоянную пульсацию. Для общей системы питания атомной энергетики такой нюанс — как болезнь, которая подтачивает организм незаметно.

Поэтому сейчас все больше внимания уделяется интеллектуальным системам диагностики состояния самих источников. Не просто ?работает/не работает?, а мониторинг внутреннего сопротивления, температуры каждой банки, скорости изменения емкости. Это позволяет перейти от планово-предупредительных замен к заменам по фактическому состоянию, что критически важно для снижения эксплуатационных рисков и затрат.

Интеграция и человеческий фактор

Самый совершенный аппаратный комплекс может быть обесценен ошибками интеграции. Частая проблема — интерфейсы. Когда оборудование защиты, управления и питания поставляется разными подрядчиками, возникает ?война протоколов?. Система контроля батарей от одного вендора не ?видит? данные с выпрямителя от другого, и оператор получает мозаичную картину вместо целостной. Это создает слепые зоны.

Человеческий фактор — отдельная тема. Проектировщик может заложить ручной байпас для ремонта. Но если на щите не будет предельно ясной, интуитивной маркировки, а в инструкциях — однозначных пошаговых действий, то в стрессовой ситуации даже опытный персонал может ошибиться. Поэтому сейчас в проекты систем питания для АЭС все чаще включают специалистов по эргономике и usability именно для панелей управления.

Например, при модернизации часто сталкиваешься с наслоением технологий: старые релейные логики соседствуют с новыми цифровыми контроллерами. Задача — не просто заменить одно на другое, а переосмыслить всю логику работы, сохранив при этом преемственность для персонала. Это тонкая работа, где технические решения идут рука об руку с психологией восприятия.

Взгляд в будущее: что меняется в подходах

Сейчас тренд — на цифровизацию и предиктивную аналитику. Но в атомной энергетике с ее консерватизмом это внедряется с оглядкой. Нельзя просто взять ?облачное решение? для мониторинга. Все должно работать в изолированном контуре, часто в физически разделенных каналах. Однако, использование цифровых двойников для моделирования поведения системы источников питания при различных сценариях — это мощный инструмент. Позволяет на этапе проектирования найти те самые скрытые точки отказа.

Другой момент — энергоэффективность. Раньше о ней почти не думали, главным был запас. Сейчас, при том же уровне надежности, стараются оптимизировать КПД цепочек преобразования. Каждый сэкономленный процент на потерях в мощных выпрямительных установках — это гигаватт-часы за срок эксплуатации станции и снижение тепловой нагрузки на помещения.

Появляются и новые технологии самих накопителей. Хотя литий-ионные батареи пока с осторожностью внедряются в ответственные цепи из-за вопросов к их поведению в экстремальных условиях, исследования идут полным ходом. Возможно, через десятилетие стандартом станут твердотельные батареи или иные решения с большей плотностью энергии и предсказуемостью старения.

Заключительные соображения: надежность как процесс

В итоге, хочется сказать, что построение надежной системы — это не проект, а процесс. Это постоянный цикл: анализ эксплуатационных данных, модернизация узлов, обучение персонала, актуализация регламентов. Нельзя один раз смонтировать и забыть.

Опыт таких производителей, как упомянутое ООО Чунцин Кайжун Чуаньи Прибор, важен именно длинной историей. Пятьдесят лет в разработке источников — это значит, что они прошли через несколько поколений технологий, видели, как ведут себя их изделия в долгосрочной перспективе. Это знание, которое не купишь за один контракт.

И главный вывод, пожалуй, такой: система питания для атомной станции — это не набор железных ящиков. Это живая нервная система, которая должна чувствовать, думать и действовать автономно, обеспечивая безусловную безопасность. И каждый элемент в ней, от мощного дизель-генератора до крошечного датчика тока в цепях управления, должен быть выбран, спроектирован и проверен с одним вопросом в голове: ?А что будет, если...?. Именно в поиске ответов на эти ?если? и рождается настоящая надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Интегрированная система источник питания для железнодорожного транспорта

Интегрированная система источник питания для железнодорожного транспорта -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Приложение для интеллектуального мониторинга источник питания R+

Приложение для интеллектуального мониторинга источник питания R+ -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов -

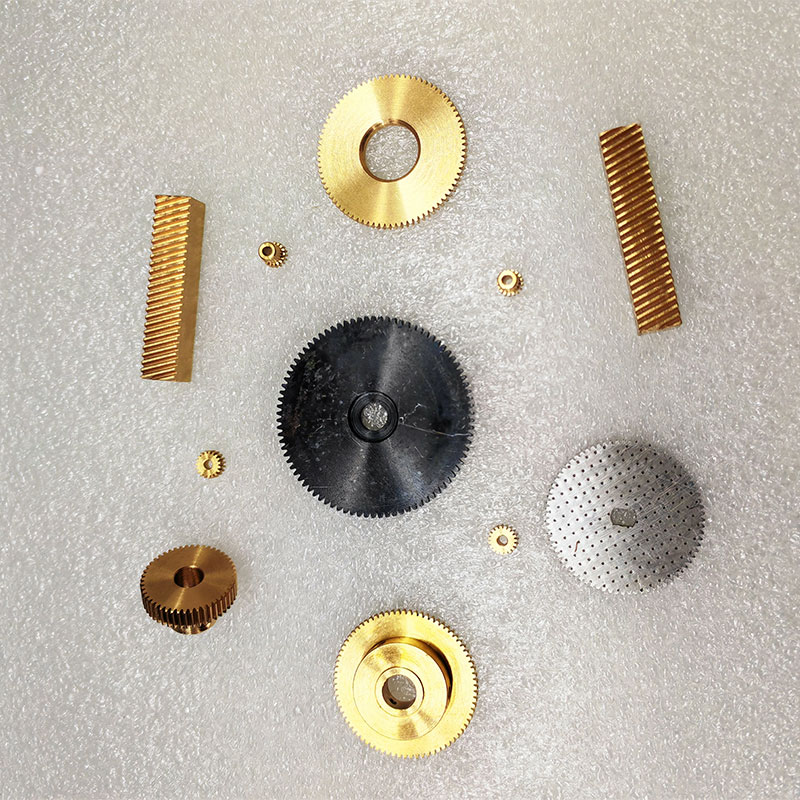

Обработка мелких шестерен

Обработка мелких шестерен -

Механизм манометра серии YC

Механизм манометра серии YC -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход) -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC

Связанный поиск

Связанный поиск- Китайские поставщики плоских многооборотных пружинных трубок

- Поставщики коммуникационных панелей питания постоянного тока

- Установки для удаленной беспроводной связи

- Купить Производитель систем хранения фотоэлектрической энергии

- Купить зубофрезерование

- Производитель системы онлайн-мониторинга батарей

- Производитель интегрированных систем распределенного электропитания в Китае

- Покупка производителя автоматического переключения на резервный источник питания

- Поставщики пружин для волос электроизмерительных приборов

- Китайский производитель свинцово-кислотных аккумуляторов с трубчатыми электродами