Промышленные и коммерческие системы накопления энергии

Когда слышишь ?промышленные и коммерческие системы накопления энергии?, первое, что приходит в голову — это, конечно, огромные массивы литий-ионных ячеек в контейнере. Но на практике всё упирается в детали, которые в брошюрах не пишут. Многие заказчики до сих пор считают, что ключевой параметр — это только ёмкость в мегаватт-часах, а потом удивляются, почему система не вытягивает нужное количество циклов или не справляется с пусковыми токами оборудования. Сам через это проходил. Основная ошибка — рассматривать систему накопления как отдельный ?чёрный ящик?, а не как интегральный компонент энергосистемы предприятия, где важен каждый силовой контакт, алгоритм управления и даже температурный режим в помещении.

От железа до логики: что на самом деле определяет надёжность

Возьмём, к примеру, силовые шкафы. Казалось бы, стандартная сборка. Но в промышленных системах, где токи могут достигать тысяч ампер, качество сборки шинных соединений, выбор изоляции и даже материал контактов релейной защиты — это не мелочи. Однажды наблюдал, как на объекте из-за плохо обжатого наконечника на шине постоянного тока начался локальный перегрев. Система мониторинга, к счастью, сработала, но простой и разборка обошлись дорого. Это тот случай, когда опыт производителя в силовой электронике, накопленный десятилетиями, становится критичным. Вот, к слову, почему мы долгое время сотрудничаем с ООО Чунцин Кайжун Чуаньи Прибор. Их родительская структура, Китай Силиан Инструмент Груп Лтд., имеет более чем 60-летний опыт в разработке комплектующих. Для нас это не просто строчка в презентации — это гарантия того, что силовая часть шкафа, те же клеммники или разъединители, будут вести себя предсказуемо под нагрузкой годами.

Их сайт, https://www.ronkpower.ru, поначалу может показаться скромным, но там как раз виден акцент на технических деталях и долгосрочной надёжности, а не на маркетинговых лозунгах. Это совпадает с нашим подходом: промышленная система накопления — это не потребительский товар, её выбирают по спецификациям и репутации поставщика компонентов.

Алгоритмы управления (BMS и PCS) — это отдельная песня. Здесь часто возникает конфликт между желанием заказчика получить ?самую умную? систему и реальными возможностями сетевой инфраструктуры объекта. Можно поставить суперсовременный контроллер, но если он не сможет корректно обмениваться данными с существующим щитом управления производственной линией из-за устаревшего протокола, вся интеллектуальность повисает в воздухе. Приходится идти на компромиссы, иногда разрабатывать шлюзы, что удорожает и усложняет проект.

Сценарии применения: где теория расходится с практикой

Чаще всего говорят о трёх китах: сглаживание пиков потребления (peak shaving), резервирование питания и работа с ВИЭ. С пиками, в теории, всё просто: система накапливает энергию ночью или в период низкого тарифа и отдаёт днём. Но на практике график нагрузки современного завода — это не красивая синусоида, а зубья пилы с резкими бросками от включения прессов или компрессоров. Система накопления должна не просто отдавать заранее запасённый объём, а реагировать на эти броски за миллисекунды. Это требует от силовой электроники (PCS) высочайшей динамики, а не просто номинальной мощности. Не все производители это учитывают, отсюда и разочарования.

Резервирование — тоже не панацея. Многие думают, что система накопления энергии полностью заменит ДГУ. Но для ответственных потребителей, где перерыв в питании недопустим (скажем, химпроизводство), мгновенный переход с сети на накопитель — это риск. Чаще мы видим гибридные схемы: накопитель + ДГУ, где батарея берёт на себя первые секунды, пока генератор выходит на режим. Здесь критична координация между системами, и снова всё упирается в качество компонентов управления и релейной защиты.

Что касается интеграции с солнечными панелями или ветрогенераторами, то основная головная боль — прогнозирование. Промышленному предприятию нужна предсказуемость. Если твоя ?зелёная? генерация зависит от погоды, а производственный план — нет, то без буфера в виде накопителя не обойтись. Но и тут важно правильно рассчитать ёмкость, исходя не из паспортной мощности солнечного поля, а из реальной статистики генерации в данной локации и графиков потребления цеха. Ошибки в этом расчёте — самые дорогие.

Экономика и ?подводные камни? жизненного цикла

Расчёт окупаемости — священный грааль для любого коммерческого проекта. Все считают капитальные затраты, стоимость электроэнергии, потенциальную экономию на тарифах. Но часто забывают заложить в модель стоимость обслуживания и деградацию батарей. Литий-ионные батареи, особенно при интенсивных циклах заряда-разряда, теряют ёмкость. Если в модели заложено 6000 циклов при 80% глубине разряда, а реально через 3 года ты получаешь только 70% от первоначальной ёмкости, вся экономика летит в тартарары. Поэтому сейчас мы всё чаще смотрим в сторону систем с гарантированными показателями деградации от производителя и закладываем более консервативные сценарии эксплуатации.

Ещё один скрытый cost — это климатизация. Батареи не любят перегрев. Для контейнерного решения в нашем климате нужно и зимой греть, и летом охлаждать. Энергопотребление самой системы климат-контроля может ?съедать? 3-5% от ёмкости накопителя, что в долгосрочной перспективе существенно. Это та деталь, которую часто упускают на этапе проектирования, думая только о цене за кВт*ч.

И, конечно, утилизация. Пока этот вопрос в России проработан слабо, но заказчики из крупных международных холдингов уже спрашивают о плане end-of-life для батарей. Это добавляет сложности и затрат, которые тоже надо учитывать в общей стоимости владения.

Кейс: интеграция на действующем производстве

Хочу привести в пример один из наших не самых гламурных, но показательных проектов. Небольшое машиностроительное предприятие, старый цех с изношенной кабельной сетью. Задача — не строить новую подстанцию, а с помощью системы накопления срезать пиковую нагрузку, чтобы не превысить договорную мощность. Казалось бы, типовая задача.

Но сложность была в том, что существующая релейная защита на вводе была старого образца, и её чувствительности не хватало для точного взаимодействия с инвертором накопителя. Пришлось фактически модернизировать узел учёта и защиты, что вылилось в отдельный мини-проект. Компоненты для этой модернизации, включая точные измерительные трансформаторы и программируемые реле, мы брали у проверенных поставщиков, в том числе и у ООО Чунцин Кайжун Чуаньи Прибор. Их более чем 50-летний опыт в разработке источников питания и комплектующих дал нам уверенность в стабильности этих ?невидимых? глазу, но критически важных элементов.

Система в итоге работает, пики срезает. Но срок окупаемости из-за непредвиденных работ по модернизации ввода увеличился. Вывод: при внедрении промышленных и коммерческих систем накопления энергии на старых объектах бюджет на интеграцию и адаптацию существующей инфраструктуры должен быть заложен с большим запасом. Сам накопитель — это лишь вершина айсберга.

Взгляд вперёд: технологии и реалии рынка

Сейчас много шума вокруг новых химических составов батарей — LFP, натрий-ионные и так далее. Для промышленного сектора ключевым драйвером перехода на LFP стала не столько энергоёмкость, сколько безопасность и срок жизни. Это правильный тренд. Но опять же, новая химия требует адаптации систем управления (BMS) и, возможно, других условий эксплуатации. Нельзя просто взять и заменить ?банки? в шкафу.

Другой тренд — виртуальные электростанции (VPP) и агрегация. Теоретически, несколько промышленных накопителей могут объединяться для оказания услуг сетям. Но здесь мы упираемся в нормативку и коммерческие модели. В России этот рынок только формируется, и большинство проектов пока носят пилотный характер. Для владельца предприятия участие в таких программах — это дополнительные риски и сложность в управлении своим энергоактивом. Нужны очень веские экономические аргументы.

В конечном счёте, успех проекта определяет не самая продвинутая технология, а общая культура проектирования и исполнения. Умение слушать заказчика, понимать его реальные технологические процессы, а не просто продавать железо. И здесь опыт, в том числе и негативный, бесценен. Каждый новый объект заставляет пересматривать какие-то устоявшиеся подходы, искать баланс между идеальным техническим решением и экономической целесообразностью. Промышленные и коммерческие системы накопления энергии перестают быть экзотикой и становятся рабочим инструментом энергетика, а это самый интересный этап в развитии любой технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

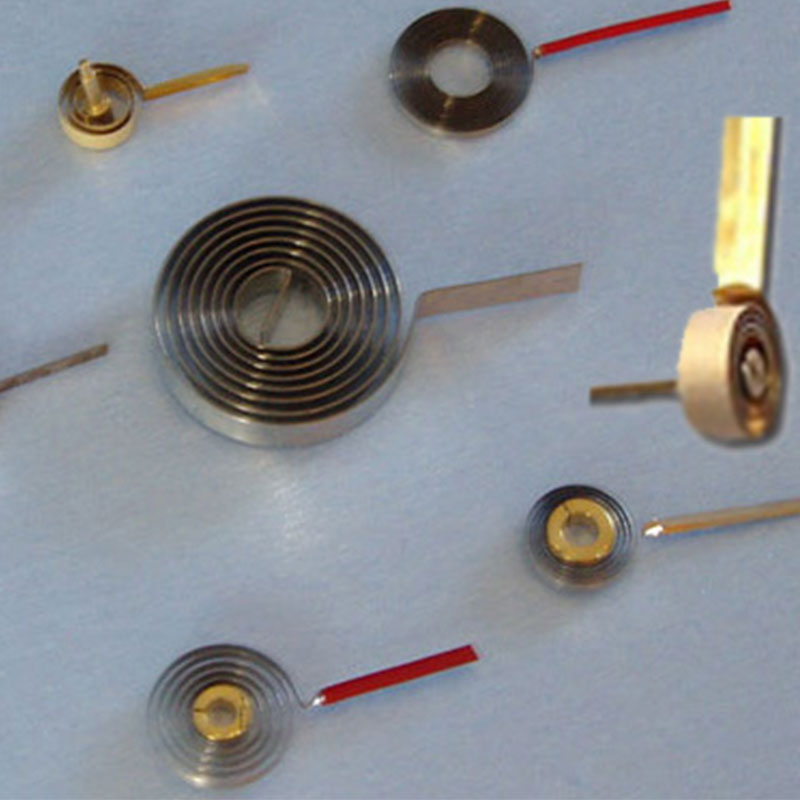

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход) -

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

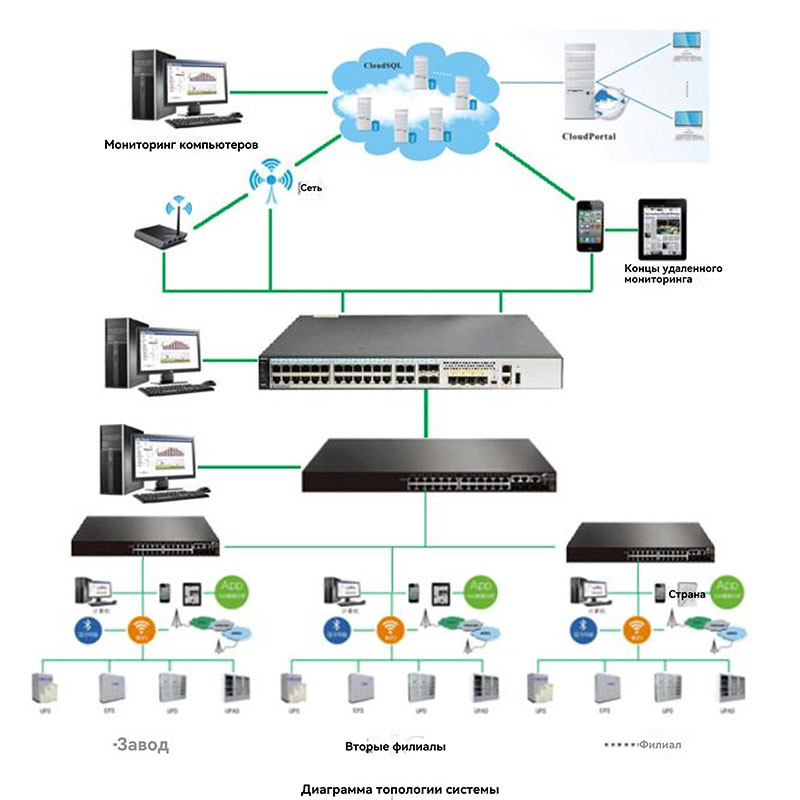

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

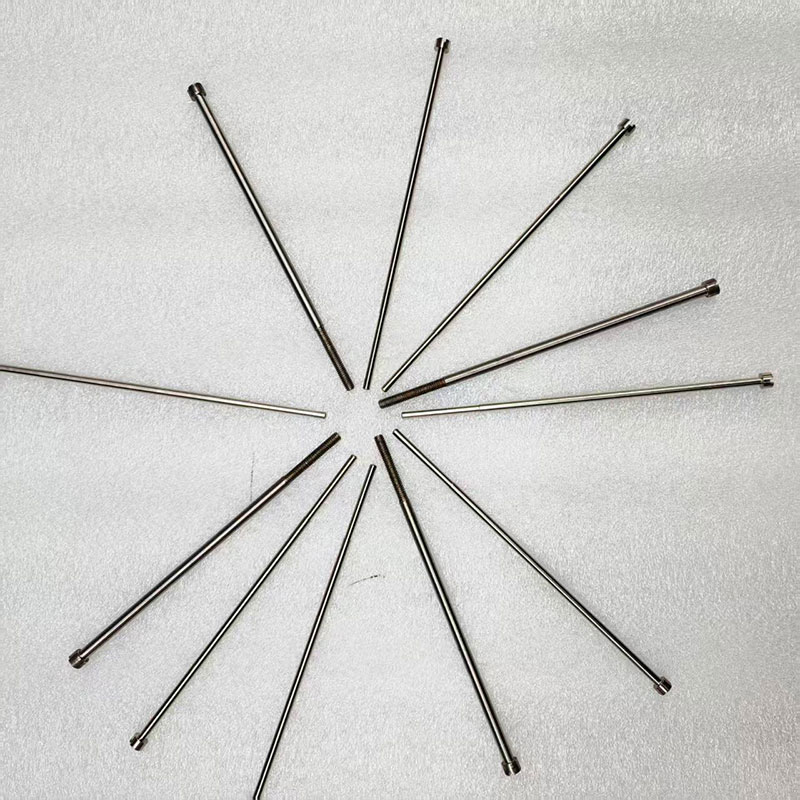

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход)

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход)

Связанный поиск

Связанный поиск- Производитель распределительной коробки для плотномера

- Поставщики интегрированных систем электропитания переменного/постоянного тока

- Китайские производители электроизмерительных индикаторных пружин

- Завод купивший указатель манометра

- Производитель централизованных систем электропитания для нескольких устройств в Китае

- Коллоидный электролит в Китае

- Поставщики преобразователей переменного/постоянного тока

- Купить экскурсионный автомобиль источник питания

- Система онлайн-мониторинга аккумуляторов

- Китайская облачная система управления интеллектуальной энергетикой