Производство зубчатых механизмов для манометров

Манометры – это неотъемлемая часть многих промышленных систем, от нефтегазовой отрасли до автомобилестроения. И, как и любой сложный механизм, их работа напрямую зависит от качества и точности деталей, в том числе – зубчатых передач. Именно поэтому производство зубчатых механизмов для манометров – это специализированная область, требующая высокой квалификации и использования современного оборудования.

Общие требования к зубчатым механизмам для манометров

Прежде чем говорить о конкретных технологиях и материалах, стоит обозначить ключевые требования, предъявляемые к зубчатым передачам, используемым в манометрах. В первую очередь – это точность! Манометры предназначены для точного измерения давления, поэтому любая погрешность в передаче движения может привести к искажению показаний. Вторая важная характеристика – надежность. Зубчатая передача должна выдерживать длительную эксплуатацию в сложных условиях – вибрация, перепады температур, воздействие агрессивных сред.

Точность и качество обработки

Обеспечение высокой точности требует использования прецизионного оборудования – токарных станков с ЧПУ, фрезерных станков с ЧПУ, а также специальных измерительных приборов, таких как микрометры, индикаторы часового типа и координатно-измерительные машины (КИМ). Качество обработки поверхности также играет важную роль. Заусенцы, шероховатость поверхности – все это может негативно повлиять на долговечность и точность работы зубчатой передачи.

Материалы и их свойства

Выбор материала – еще один критически важный фактор. Наиболее часто используются латунь, нержавеющая сталь, а также различные сплавы. Выбор зависит от условий эксплуатации манометра – температуры, давления, наличия агрессивных сред. Например, для манометров, работающих в агрессивных средах, предпочтительнее использовать специальные сплавы, устойчивые к коррозии. Важно помнить о термической стабильности материала, чтобы избежать деформации зубьев при изменении температуры. Например, для некоторых моделей манометров, работающих при высоких температурах, используется нержавеющая сталь марки 304 или 316, отличающаяся высокой термостойкостью.

Технологии производства зубчатых механизмов для манометров

Существует несколько основных технологий производства зубчатых механизмов для манометров, каждая из которых имеет свои преимущества и недостатки.

Шлифование зубьев

Шлифование – это один из самых распространенных способов получения зубьев с высокой точностью и шероховатостью поверхности. Этот процесс позволяет получить зубья с практически любой формой профиля, что особенно важно для манометров, требующих высокой точности измерения давления. Шлифование обычно используется для производства шестерен из стали и сплавов. Это относительно дорогостоящий процесс, требующий квалифицированного персонала и дорогостоящего оборудования.

Чернение зубьев

Чернение – это процесс удаления излишнего материала с поверхности зубьев с помощью специального инструмента. Этот способ позволяет получить зубья с высокой точностью и шероховатостью поверхности, но он менее эффективен, чем шлифование. Чернение обычно используется для производства шестерен из латуни и алюминия.

Термическая обработка зубьев

Термическая обработка – это процесс изменения структуры и свойств металла путем нагрева и охлаждения. Термическая обработка позволяет повысить твердость, износостойкость и прочность зубьев. Этот процесс особенно важен для зубчатых передач, работающих при высоких нагрузках и температурах. Применяются различные методы термической обработки, такие как закалка, отпуск, нормализация.

Контроль качества

Контроль качества – неотъемлемая часть производства зубчатых механизмов для манометров. На каждом этапе производства осуществляется контроль качества, начиная от входного контроля материалов и заканчивая контролем готовой продукции. Используются различные методы контроля качества – визуальный осмотр, измерение геометрических параметров, проверка твердости, контроль шероховатости поверхности.

Современное оборудование для контроля

Для контроля качества используются современные измерительные приборы – координатно-измерительные машины (КИМ), профилографы, микроскопы, рентгеновские аппараты. КИМ позволяет измерять геометрические параметры зубьев с высокой точностью, а профилограф – контролировать шероховатость поверхности. Рентгеновский контроль позволяет выявлять дефекты, которые не видны при визуальном осмотре.

ООО Чунцин Кайжун Чуаньи Прибор: опыт и технологии

Компания ООО Чунцин Кайжун Чуаньи Прибор обладает богатым опытом в производстве зубчатых механизмов для манометров. Мы используем современное оборудование и передовые технологии, что позволяет нам производить детали с высокой точностью и качеством. Наша компания предлагает широкий ассортимент зубчатых передач для различных типов манометров – от портативных до промышленных.

В нашем распоряжении современные токарные и фрезерные станки с ЧПУ, а также оборудование для шлифования, чернения и термической обработки зубьев. Мы используем высококачественные материалы – латунь, нержавеющую сталь, сплавы. Наша команда состоит из опытных инженеров и технологов, которые следят за каждым этапом производства.

Например, для производства шестерен для манометров, работающих в нефтегазовой отрасли, мы используем нержавеющую сталь марки 316, устойчивую к коррозии и высоким температурам. Для манометров, используемых в автомобилестроении, мы используем латунь с высоким содержанием меди, что обеспечивает высокую износостойкость. Мы можем изготавливать шестерни с различными типами зубчатых передач – циркульными, коническими, шевронными.

Мы также уделяем большое внимание контролю качества. На каждом этапе производства осуществляется контроль качества, начиная от входного контроля материалов и заканчивая контролем готовой продукции. Мы используем современное измерительное оборудование – КИМ, профилографы, микроскопы. Наша компания имеет сертификат соответствия требованиям ГОСТ Р, что подтверждает высокое качество нашей продукции.

Для получения более подробной информации о наших продуктах и услугах, а также для оформления заказа, вы можете связаться с нами по телефону или электронной почте.

ООО Чунцин Кайжун Чуаньи Прибор – надежный поставщик зубчатых передач для манометров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Специальный механизм манометра

Специальный механизм манометра -

Интегрированная система источник питания для железнодорожного транспорта

Интегрированная система источник питания для железнодорожного транспорта -

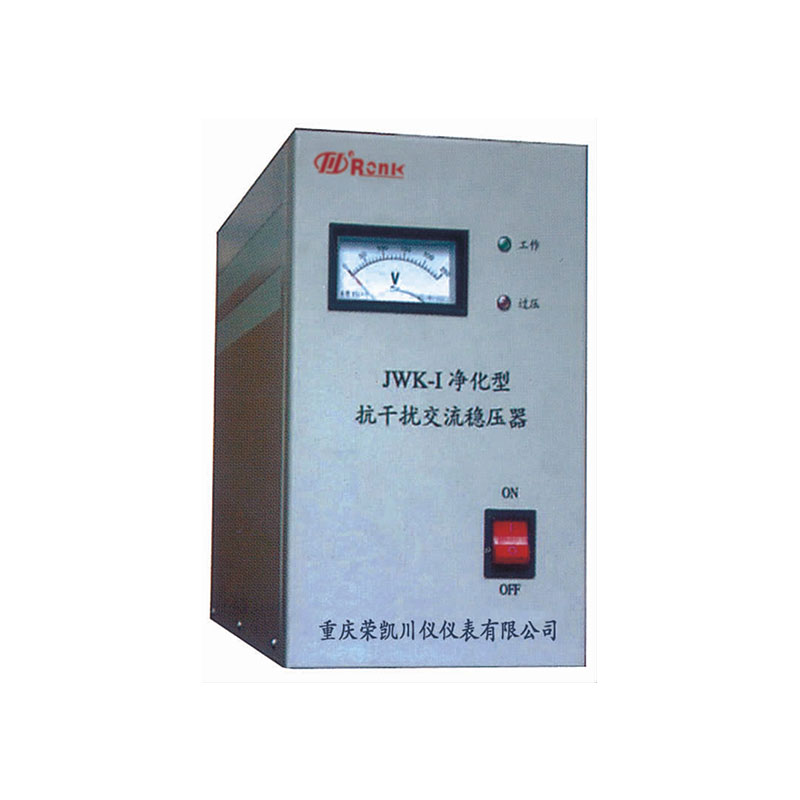

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Принадлежности для манометров

Принадлежности для манометров -

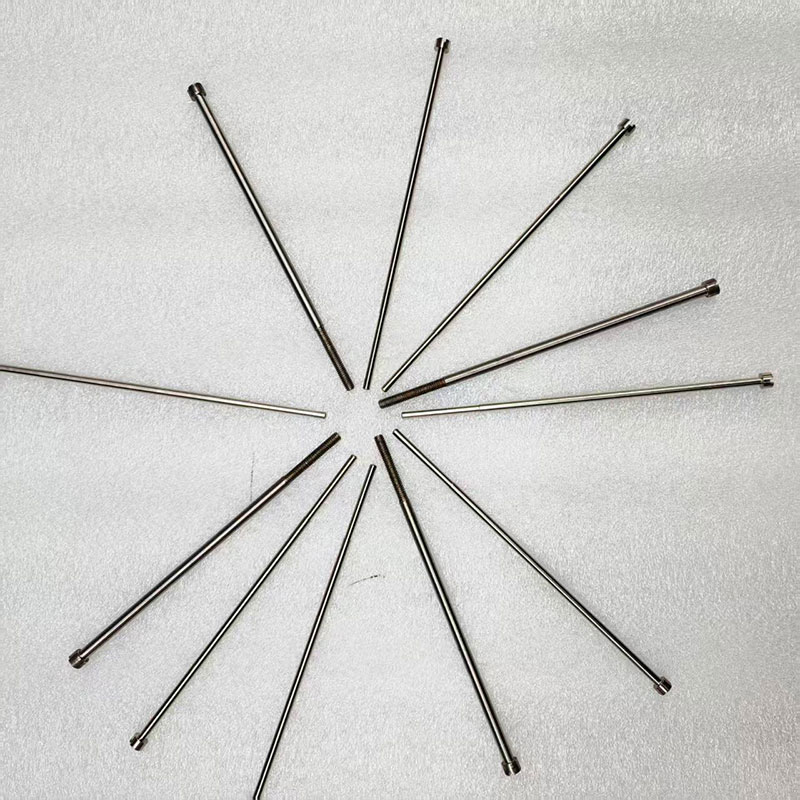

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

Механизм манометра серии YC

Механизм манометра серии YC -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Связанный поиск

Связанный поиск- Волосковая пружина для прибора

- Поставщик системы тепловой энергетики

- Поставщики указателей для плотномеров

- Поставщики зуборезных станков

- Интегрированные системы источник питания для подстанций

- Приобретение централизованной системы электропитания для нескольких устройств

- Производители линейных шкафов питания постоянного тока

- Поставщики шкафов питания постоянного тока

- Интеллектуальная система управления аккумулятором

- Поставщики Промышленные шкафы питания постоянного тока из Китая