Производители приобретающие интеллектуальные системы управления тепловым режимом

Производители приобретающие интеллектуальные системы управления тепловым режимом – тема, которая сейчас активно обсуждается в отрасли. Но часто, на мой взгляд, акцент делается на самом 'интеллекте' системы, на сложных алгоритмах и искусственном интеллекте. А вот реальные выгоды, которые получают заказчики от внедрения подобных решений, иногда остаются в тени. В этой статье я хотел бы поделиться своим опытом и наблюдениями, касающимися именно этой проблематики – о том, как правильно выбирать и внедрять системы управления тепловыми процессами, чтобы получить ощутимый результат, а не просто 'хайп' вокруг передовых технологий.

Почему “умные” системы – это не всегда простой путь

Сразу скажу, что переход на автоматизированное управление – это не панацея от всех проблем. Многие компании, особенно те, которые долгое время работали с традиционными системами, сталкиваются с трудностями на этапе внедрения. Часто бывает так, что ожидаемый эффект от внедрения системы управления тепловым режимом не оправдывает себя. Причин может быть несколько: от недостаточной квалификации персонала до неверного выбора системы, не соответствующей специфике производства. Вспомните, как часто мы слышим о дорогостоящих проектах, которые в итоге так и не принесли ожидаемой экономии. И это, к сожалению, не редкость.

Основная проблема, на мой взгляд, заключается в комплексности задачи. Недостаточно просто купить и установить 'умную' систему. Необходимо провести тщательный анализ текущих тепловых процессов, выявить узкие места и разработать оптимальную схему автоматизации. Важно понимать, какие данные необходимо собирать и как их анализировать. И, конечно, необходимо обучить персонал работе с новой системой. Часто компании игнорируют этот аспект, что приводит к тому, что система просто простаивает, а инвестиции не окупаются. Это, в общем-то, как пытаться управлять сложным механизмом, не имея четкого понимания его принципов работы.

Анализ текущего состояния энергопотребления – фундамент успешного внедрения

Прежде чем думать о 'умных' алгоритмах, нужно понимать, что именно вы хотите оптимизировать. Собираем данные – это первый и самый важный шаг. Например, если компания занимается производством керамики, то необходимо детально проанализировать тепловые процессы в пекарнях – режимы нагрева, время выдержки, потери тепла. Мы как-то работали с предприятием, где экономили на датчиках и измерительной аппаратуре. В итоге, система управления, хоть и была самой современной, не смогла дать ожидаемого результата, потому что не имела доступа к необходимой информации. Как говорится, 'не померяешь – не измеришь'. Искать 'умные' решения, не имея понимания текущей ситуации – это все равно что пытаться починить сломанный двигатель, не зная, в чем проблема.

Проводим тепловизионную съемку – это отличный способ выявить утечки тепла и определить наиболее энергозатратные участки оборудования. Анализируем данные с существующих датчиков и приборов учета. Выявляем 'мертвые зоны', где тепло тратится впустую. И только после этого можно приступать к выбору и внедрению системы управления. Это может быть как простая автоматизация отдельных процессов, так и комплексная система, охватывающая все основные тепловые потоки. Важно, чтобы система была адаптирована именно под ваши нужды и специфику производства. Например, для крупного промышленного предприятия потребуется более сложная система, чем для небольшого цеха.

Выбор системы: не гонитесь за самым дорогим

На рынке представлено огромное количество систем управления тепловыми процессами. И, конечно, соблазнительно выбрать ту, которая предлагает самые передовые технологии и самые высокие показатели эффективности. Но, как правило, это самый дорогой вариант. Важно понимать, что не всегда самая дорогая система – это самая эффективная. Часто достаточно более простой и доступной системы, которая точно отвечает вашим потребностям. Например, нам как-то предложили систему с 'нейронной сетью', которая, по словам продавцов, должна была самостоятельно оптимизировать режимы нагрева. В итоге, система оказалась слишком сложной в настройке и обслуживании, а ее эффективность оказалась сопоставима с обычной системой управления. И только после консультации с независимыми экспертами мы смогли убедиться, что не переплатили за ненужную функциональность.

При выборе системы необходимо учитывать не только ее технические характеристики, но и стоимость обслуживания, доступность запасных частей, а также квалификацию специалистов, которые могут ее обслуживать. Важно, чтобы производитель предлагал качественную техническую поддержку и обучение персонала. Не стоит забывать и о совместимости системы с существующим оборудованием. Иначе потребуется дополнительное оборудование и затраты на интеграцию. Например, если у вас уже есть датчики от одного производителя, то логично выбрать систему управления, которая поддерживает эти датчики. Это позволит избежать дополнительных затрат и упростит процесс внедрения. Производители приобретающие интеллектуальные системы управления тепловым режимом должны внимательно изучать все эти факторы перед принятием решения.

Интеграция с существующими системами – ключ к бесшовной работе

Важным аспектом является возможность интеграции системы управления с существующими производственными системами – например, с системами автоматизированного проектирования (CAD) или системами управления предприятием (ERP). Это позволяет собирать и анализировать данные из различных источников, что повышает эффективность управления тепловыми процессами. Например, интеграция с ERP системой позволяет отслеживать затраты на энергию в режиме реального времени, что позволяет выявлять и устранять источники потерь. В нашем случае, интеграция с системой учета рабочего времени позволила оптимизировать графики работы оборудования, сократив время простоя и повысив производительность. Нельзя забывать о безопасности данных – интеграция должна осуществляться с соблюдением всех необходимых мер безопасности.

Использование открытых протоколов связи, таких как Modbus или OPC UA, облегчает интеграцию с различными типами оборудования. Это позволяет выбирать оборудование от разных производителей и создавать гибкую и масштабируемую систему управления. Важно, чтобы система управления поддерживала возможность удаленного мониторинга и управления. Это позволяет оперативно реагировать на любые изменения в производственном процессе и предотвращать аварийные ситуации. Например, можно получать уведомления о превышении температуры или давлении и автоматически отключать оборудование в случае нештатной ситуации. Это особенно важно для предприятий с большим количеством оборудования и сложными производственными процессами.

Ошибки при внедрении: что нужно избегать

Существует несколько типичных ошибок, которые часто допускаются при внедрении систем управления тепловыми процессами. Одна из самых распространенных – это нечеткое определение целей проекта. Необходимо четко понимать, что вы хотите достичь с помощью внедрения системы – какую экономию энергии, какую повышение производительности, какую улучшение качества продукции. Без четко поставленных целей невозможно оценить эффективность проекта и определить, окупаются ли инвестиции. Еще одна распространенная ошибка – это недооценка важности обучения персонала. Новая система управления должна быть понятна и удобна для работы. Персонал должен уметь собирать и анализировать данные, настраивать параметры системы и реагировать на нештатные ситуации.

Не стоит забывать и о важности технической поддержки. Производитель системы управления должен обеспечивать своевременное решение любых возникающих проблем. Важно заключать договор о техническом обслуживании, который предусматривает регулярные проверки и профилактические работы. И, конечно, необходимо учитывать особенности конкретного производственного процесса. Нельзя применять универсальные решения, которые не адаптированы под ваши нужды. Лучше всего обратиться к специалистам, которые имеют опыт работы в вашей отрасли. ООО Чунцин Кайжун Чуаньи Прибор, как компания с многолетним опытом в области разработки и производства источников питания и комплектующих, предлагает широкий спектр решений для автоматизации тепловых процессов, учитывая специфику различных отраслей промышленности.

Удаленный мониторинг и диагностика – новые возможности

Современные системы управления тепловыми процессами позволяют осуществлять удаленный мониторинг и диагностику оборудования. Это позволяет выявлять потенциальные проблемы и предотвращать аварийные ситуации, а также оптимизировать работу оборудования в режиме реального времени. Это особенно актуально для предприятий с удаленными филиалами или для оборудования, расположенного в труднодоступных местах. Например, можно удаленно контролировать температуру и давление в котле и автоматически регулировать подачу топлива в случае отклонения от заданных параметров. Это позволяет снизить риск аварий и предотвратить дорогостоящие простои.

Использование облачных технологий позволяет хранить данные о работе оборудования в облаке и анализировать их с помощью современных аналитических инструментов. Это позволяет выявлять скрытые закономерности и оптимизировать работу оборудования на основе

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

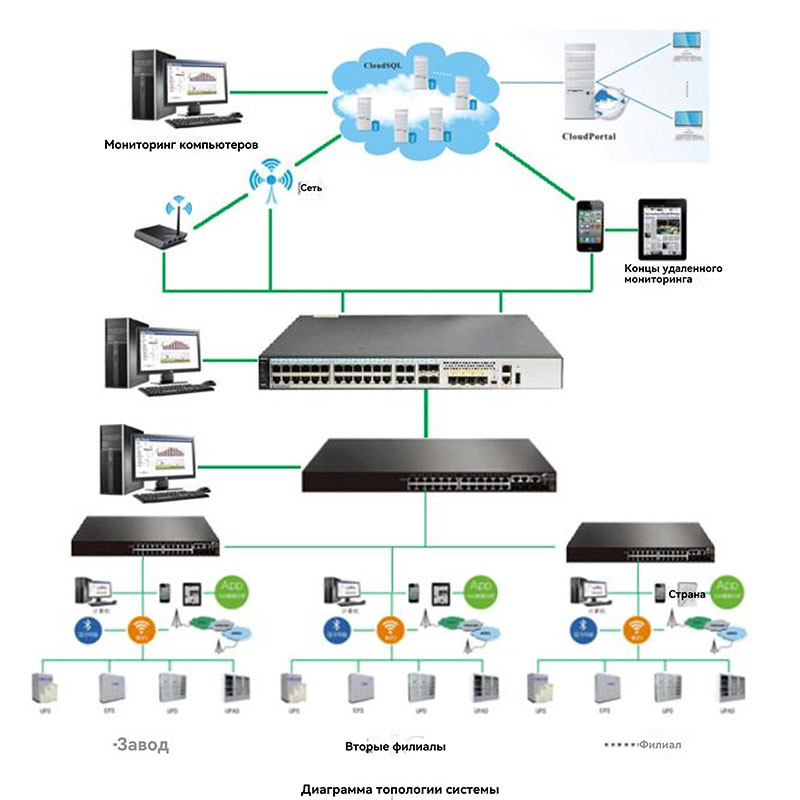

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход)

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход) -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

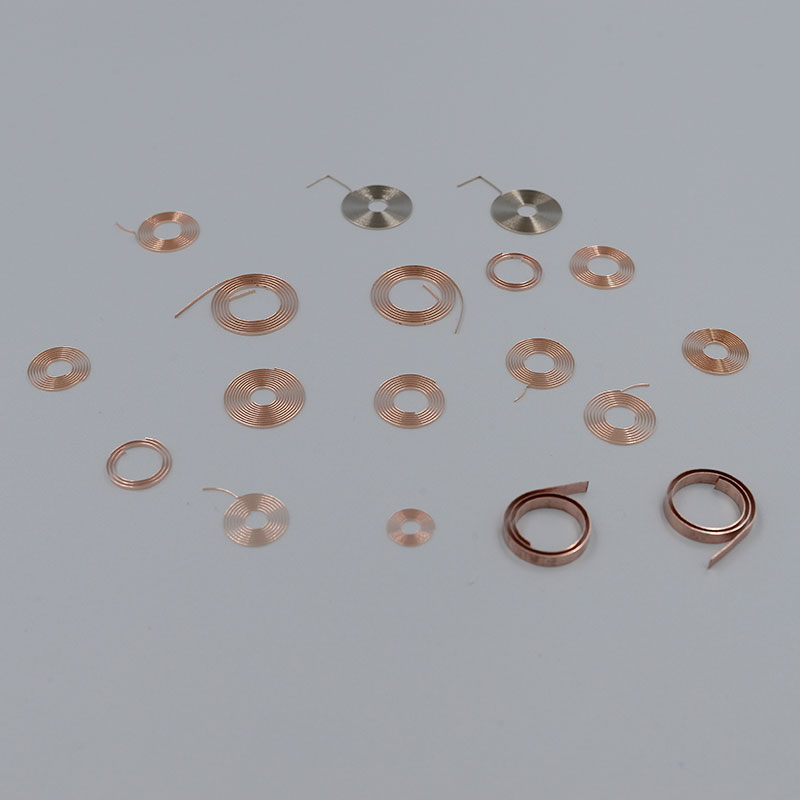

Волосковая пружина для прибора

Волосковая пружина для прибора -

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

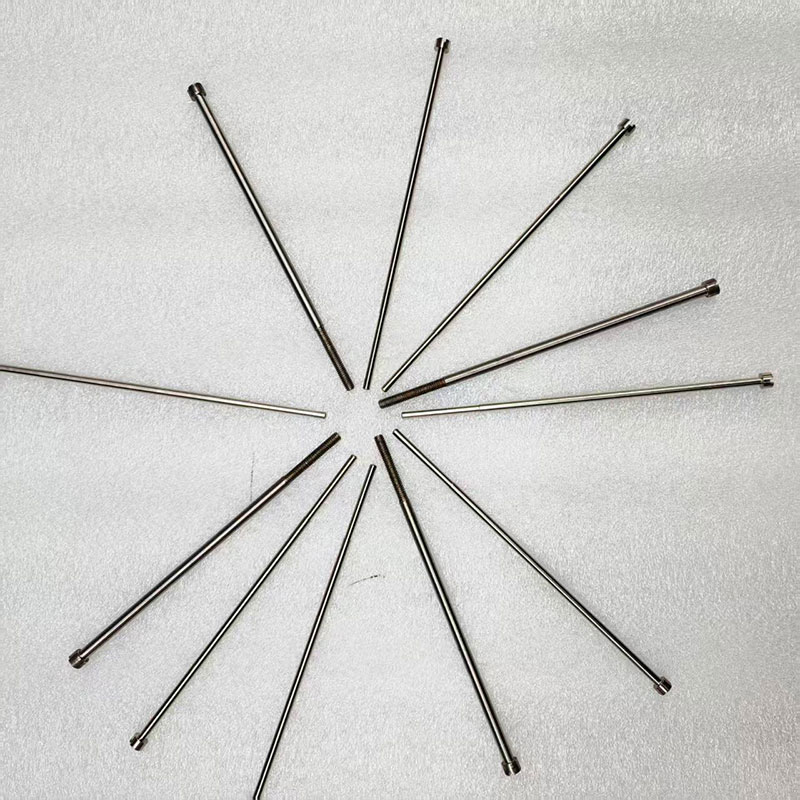

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD

Связанный поиск

Связанный поиск- Китайский производитель резервных источников питания для центров обработки данных

- Китайская интегрированная система управления облачным сервисом мониторинга электроэнергии

- Системы бесперебойного питания с накопителями энергии в Китае

- Китайский поставщик интегрированных систем электропитания для интеллектуальных станций

- Установки для систем хранения энергии с подключением AC/DC

- Поставщики системы онлайн-мониторинга батарей

- Производитель герметичных свинцово-кислотных батарей с клапанным регулированием

- Одновременный сбор данных по нескольким параметрам в Китае

- Китайские производители измерительных элементов температуры и давления

- Поставщики систем питания для новых энергетических станций