Производители интеллектуальных систем мониторинга

Производители интеллектуальных систем мониторинга – это сейчас горячо обсуждаемая тема. И, честно говоря, многие рассматривают это как простой вопрос внедрения готового решения. Но реальность, как всегда, оказывается куда сложнее. Просто купить 'умный датчик' недостаточно – нужно понять, какие данные нужны, как их обрабатывать, и главное – как эти данные превратятся в полезные действия. И вот здесь начинается самое интересное, а часто и самые большие проблемы.

Что такое 'интеллектуальный мониторинг'? Развенчиваем мифы.

Часто под 'интеллектуальным мониторингом' подразумевают просто сбор и отображение данных. Но настоящий интеллектуальный мониторинг – это аналитика в реальном времени, прогнозирование возможных сбоев, автоматическое реагирование на отклонения. Это не просто графики, это actionable insights – конкретные рекомендации для принятия решений. В идеале, система должна сама предлагать оптимизацию процессов, а не просто сообщать о проблемах. Конечно, это пока скорее утопия, чем реальность, но это и то, к чему мы стремимся.

Я помню, как один крупный промышленный объект пытался внедрить систему мониторинга, просто подключив кучу датчиков. В итоге получили тонны данных, которые никто не использовал. Оказалось, они не определили, какие данные действительно важны для принятия решений. Это классическая ошибка – зациклиться на технологии, забыв о бизнес-логике. Нужно начинать с анализа проблем и потребностей, а не наоборот.

От датчиков до решения: основные этапы разработки.

Процесс создания интеллектуальных систем мониторинга – это не просто выбор датчиков и программного обеспечения. Это комплексная задача, включающая в себя: разработку аппаратной части, создание программного обеспечения для сбора, обработки и анализа данных, интеграцию с существующими системами управления предприятием (ERP, MES и т.д.), а также обучение персонала работе с новой системой.

Особенно сложно бывает с интеграцией. Часто существующие системы не готовы к взаимодействию с современными решениями. Поэтому приходится писать custom-коды, разрабатывать API, что существенно увеличивает стоимость и сроки реализации проекта. Мы сталкивались с ситуацией, когда идеально подходящую систему мониторинга пришлось дорабатывать под конкретные требования заказчика.

Проблемы с масштабируемостью и надежностью.

В крупных предприятиях часто возникает проблема масштабируемости. Система должна выдерживать огромный поток данных от тысяч датчиков, обеспечивать высокую доступность и надежность. Здесь важна правильная архитектура системы, использование отказоустойчивых технологий и регулярное тестирование.

Например, в одном из наших проектов (упомянутого ниже) возникли серьезные проблемы с масштабированием. Система просто 'ла complicada' при увеличении количества подключенных датчиков. Пришлось полностью пересмотреть архитектуру, используя кластерную инфраструктуру и распределенные базы данных.

Наши разработки и опыт: ООО Чунцин Кайжун Чуаньи Прибор и опыт ООО Чунцин Кайжун Чуаньи Прибор

Наша компания, ООО Чунцин Кайжун Чуаньи Прибор (также известная как Китай Силиан Инструмент Груп Лтд., Как старое государственное предприятие с 60-летней историей развития), обладает богатым опытом в разработке и производстве измерительного оборудования, включая датчики и системы мониторинга. Мы начинали с производства источников питания, и накопленный опыт в этой области позволяет нам создавать надежные и эффективные решения для мониторинга различных параметров.

Мы сотрудничаем с предприятиями различных отраслей – от энергетики и нефтехимии до пищевой промышленности и производства. В наших разработках мы используем как готовые решения, так и разрабатываем индивидуальные системы, адаптированные под конкретные требования заказчика. ООО Чунцин Кайжун Чуаньи Прибор стремится предлагать комплексные решения, охватывающие все этапы – от проектирования до внедрения и поддержки.

Реальный кейс: мониторинг энергопотребления на химическом заводе

Один из наших проектов был связан с внедрением системы мониторинга энергопотребления на химическом заводе. Заказчик хотел оптимизировать затраты на электроэнергию и выявить неэффективные участки производства. Мы разработали систему, включающую в себя датчики тока, напряжения, температуры и давления, а также программное обеспечение для сбора, обработки и анализа данных. Система позволила выявить несколько проблемных мест, таких как утечки энергии в системах отопления и вентиляции, а также перегрузки оборудования. В результате удалось сократить затраты на электроэнергию на 15%.

Самым сложным в этом проекте была интеграция с существующей системой управления предприятием. Пришлось разработать custom-API, чтобы обеспечить обмен данными между системой мониторинга и ERP-системой завода. Но, несмотря на сложности, проект оказался успешным и принес значительную экономическую выгоду заказчику.

Будущее интеллектуальных систем мониторинга: что нас ждет?

Мы уверены, что будущее интеллектуальных систем мониторинга связано с использованием искусственного интеллекта и машинного обучения. Системы будут не просто собирать и анализировать данные, но и самостоятельно принимать решения, оптимизировать процессы и предсказывать возможные проблемы.

Кроме того, все большее значение будет приобретать облачная инфраструктура. Облачные платформы позволяют масштабировать системы мониторинга, снижать затраты на обслуживание и обеспечивать доступ к данным из любой точки мира. Мы уже активно разрабатываем облачные решения для мониторинга промышленного оборудования и энергетических систем.

Нам кажется, что пока еще много неиспользованного потенциала. Датчики становятся все умнее, алгоритмы анализа данных – точнее, а интеграция с другими системами – сложнее. Но мы уверены, что эти вызовы стоят того, чтобы их решать. И мы продолжим работать над созданием интеллектуальных систем мониторинга, которые помогут предприятиям повысить эффективность, снизить затраты и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

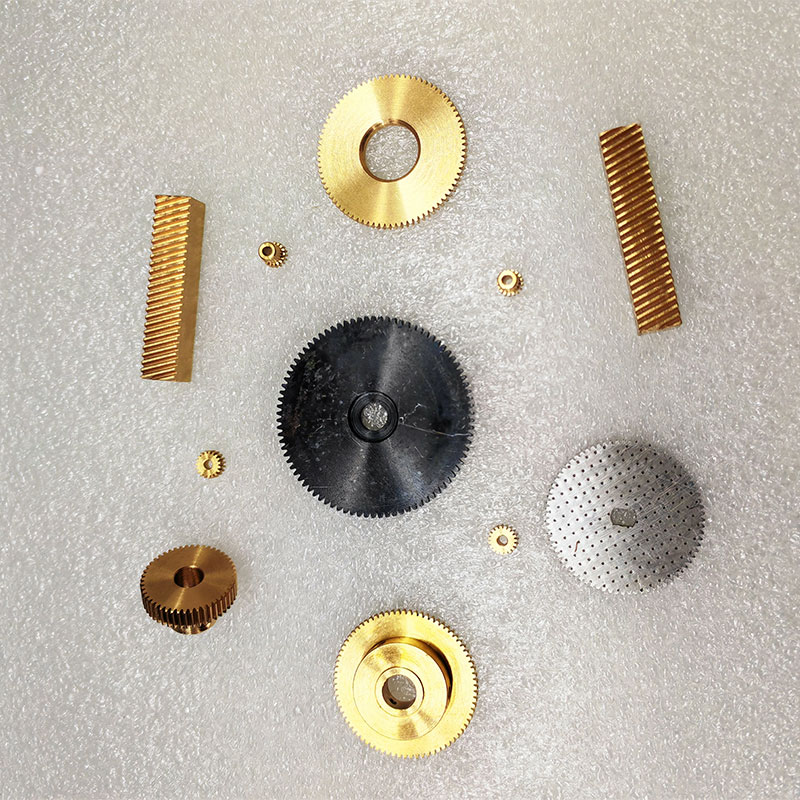

Обработка мелких шестерен

Обработка мелких шестерен -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

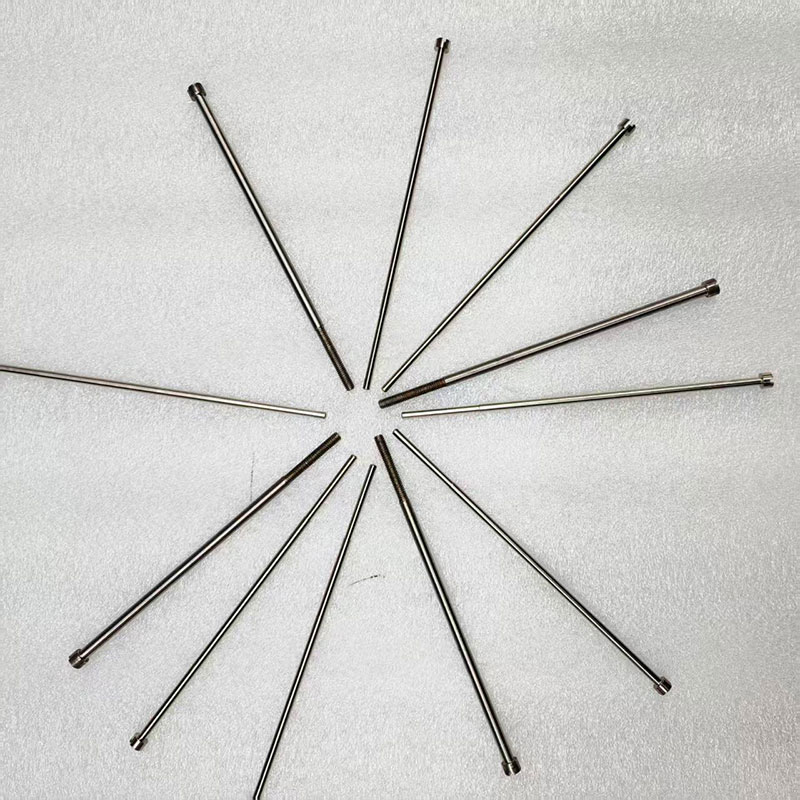

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Специальный механизм манометра

Специальный механизм манометра -

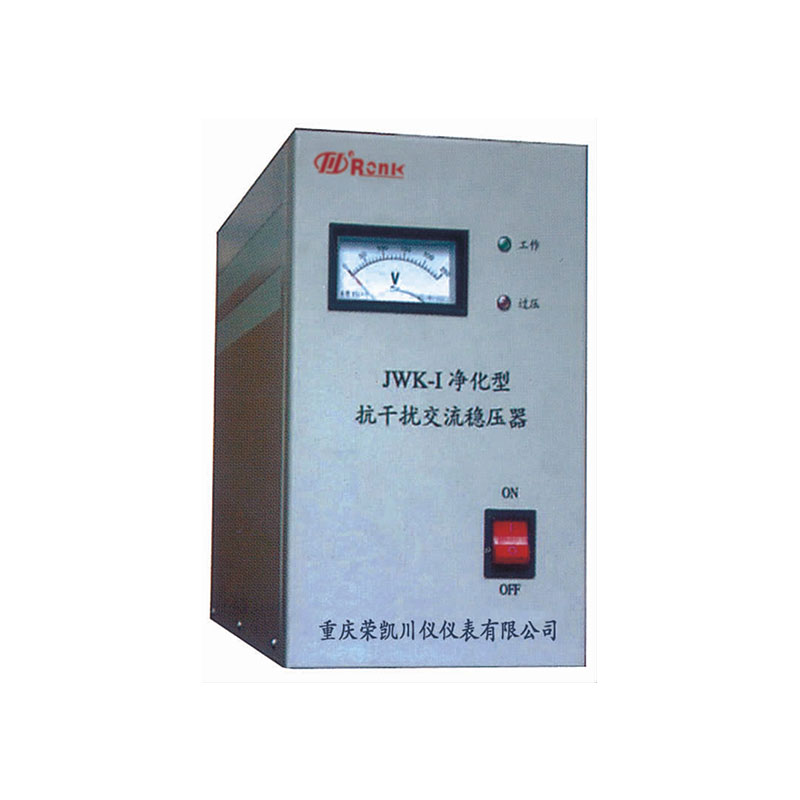

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

Механизм манометра серии YC

Механизм манометра серии YC -

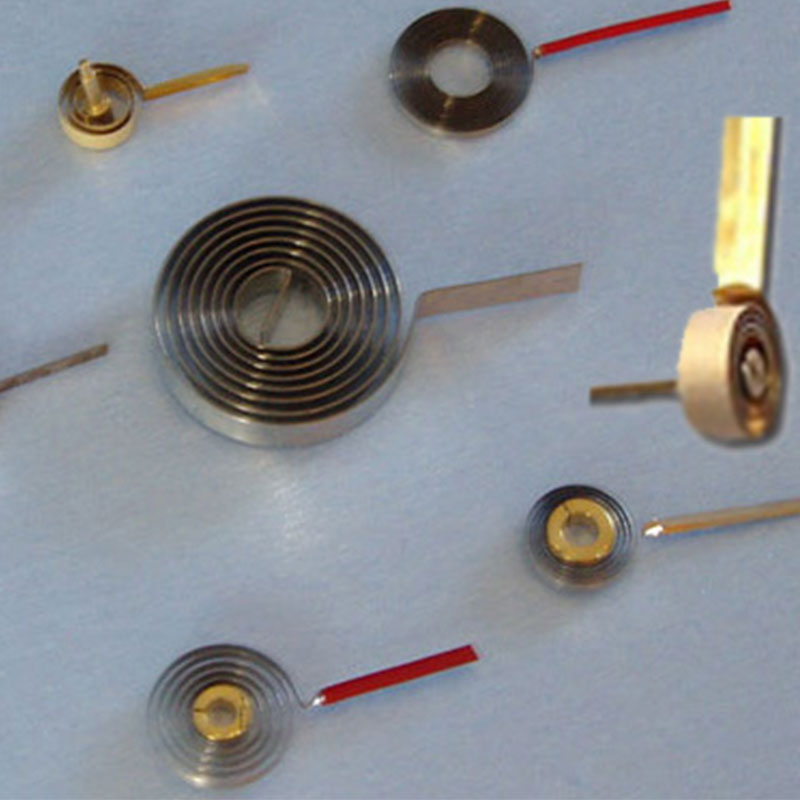

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов

Связанный поиск

Связанный поиск- Производитель модульной системы управления батареями

- Обработка прямозубых цилиндрических шестерен

- Производитель интегрированных систем электропитания для специальных целей в Китае

- Поставщики зубчатых механизмов для манометров

- Производитель интегрированных систем накопления энергии для промышленности и коммерции в Китае.

- Производитель защиты от перенапряжения/перегрузки в Китае

- Производители спиралей для механических приборов

- Производители электрических измерительных наконечников

- Поставщики ИБП промышленного класса из Китая

- Установка для интегрированных систем электропитания для подстанций