Приобретение установки для сбора данных о напряжении токе температуре и внутреннем сопротивлении

Потребность в точных и надежных данных о параметрах электрических цепей – напряжении, токе, температуре и сопротивлении – возникает постоянно. Это критически важно для контроля технологических процессов, диагностики оборудования и, конечно, для научных исследований. Часто, на начальном этапе, заказчики видят в этом просто подключение датчиков и передачу данных. Это, конечно, часть задачи, но настоящая сложность кроется в интеграции, калибровке и интерпретации полученной информации. В последнее время наблюдается интерес к автономным системам мониторинга, но здесь, как правило, забывают про вопрос отказоустойчивости и сбора данных в нештатных ситуациях.

Обзор: Что нужно знать при выборе системы сбора данных о напряжении, токе, температуре и внутреннем сопротивлении

В основе любой системы сбора данных о напряжении, токе, температуре и внутреннем сопротивлении лежит выбор подходящих датчиков. Это, в свою очередь, влияет на общую точность и динамические характеристики всей системы. Необходимо учитывать не только диапазон измеряемых значений, но и тип датчика (термопара, терморезистор, тензодатчик и т.д.), его стабильность и влияние на измеряемую цепь.

Типы датчиков и их особенности

Выбор подходящего датчика – это всегда компромисс. Например, термопары обладают широким диапазоном температур, но требуют компенсации температуры холодного спая. Терморезисторы более точны, но имеют ограниченный диапазон температур. Тензодатчики, в свою очередь, часто используются для измерения деформаций и напряжений, но требуют аккуратной калибровки.

Выбор интерфейса передачи данных

Важный аспект – выбор интерфейса передачи данных. Промышленные стандарты, такие как Modbus, Profibus, Ethernet/IP, широко распространены и обеспечивают совместимость с различными устройствами. Однако, в некоторых случаях может потребоваться разработка индивидуального протокола.

Практический опыт: Проблемы интеграции и калибровки

Мы сталкивались с ситуациями, когда самые дорогие датчики давали неточные результаты из-за неправильной интеграции в цепь. Простая заземляющая петля может исказить показания, а неоптимальная схема подключения может внести значительный шум. При работе с высокочастотными цепями необходимо учитывать влияние индуктивности и емкости, которые могут привести к появлению искажений.

Шум и помехи: Как их минимизировать?

Шумовые помехи – это серьезная проблема при сборе данных о напряжении, токе, температуре и внутреннем сопротивлении. Важно использовать экранированные кабели, заземлять оборудование и применять фильтры. Также полезно использовать алгоритмы цифровой фильтрации для удаления шума из данных.

Калибровка: Ключ к точности

Калибровка датчиков – это непрерывный процесс. Из-за изменения температуры, напряжения питания и других факторов, датчики со временем теряют точность. Необходимо регулярно проводить калибровку с использованием эталонного оборудования.

Решения, которые мы предлагаем

ООО Чунцин Кайжун Чуаньи Прибор (принадлежит компании Китай Силиан Инструмент Груп Лтд., имеющей более 60 лет опыта в разработке и производстве источников питания и комплектующих изделий) предлагает широкий спектр решений для сбора данных о напряжении, токе, температуре и внутреннем сопротивлении. Это включает в себя разработку и производство специализированных датчиков, систем сбора данных и программного обеспечения для обработки и анализа данных.

Автономные системы мониторинга

Мы разрабатываем автономные системы мониторинга, которые могут работать в удаленных и труднодоступных местах. Эти системы оснащены встроенными датчиками, микроконтроллерами и беспроводным модулем передачи данных. Особое внимание уделяется отказоустойчивости и возможности сбора данных в нештатных ситуациях.

Системы сбора данных для промышленных применений

Для промышленных применений мы предлагаем системы сбора данных, которые соответствуют промышленным стандартам и могут работать в жестких условиях. Эти системы могут подключаться к различным типам оборудования и передавать данные на центральный сервер для анализа.

Индивидуальные разработки

Мы также предлагаем индивидуальные разработки систем сбора данных о напряжении, токе, температуре и внутреннем сопротивлении под конкретные требования заказчика. Это позволяет нам создавать решения, которые идеально соответствуют потребностям наших клиентов. Например, недавно мы разработали систему для мониторинга параметров электрических двигателей в нефтеперерабатывающем заводе, которая позволила значительно сократить время простоя оборудования.

Примеры из практики

В одном из проектов, мы разработали систему для мониторинга параметров электропитания в крупном производственном комплексе. Система позволила выявить перегрузки в электросети и предотвратить аварийные ситуации. Также, система помогла оптимизировать потребление электроэнергии и снизить затраты.

Мониторинг электродвигателей

Для мониторинга параметров электродвигателей мы используем тензодатчики и датчики температуры. Данные передаются на центральный сервер, где они анализируются с использованием алгоритмов машинного обучения. Это позволяет прогнозировать выход из строя двигателей и предотвращать аварии.

Что дальше?

В будущем, мы планируем расширить ассортимент предлагаемых решений и разработать новые алгоритмы обработки данных. Мы также работаем над созданием более компактных и энергоэффективных датчиков. Мы уверены, что наши разработки помогут нашим клиентам повысить эффективность и надежность своих производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Механизм манометра серии YC

Механизм манометра серии YC -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Гибридный шкаф электропитания EPS серии RK-D

Гибридный шкаф электропитания EPS серии RK-D -

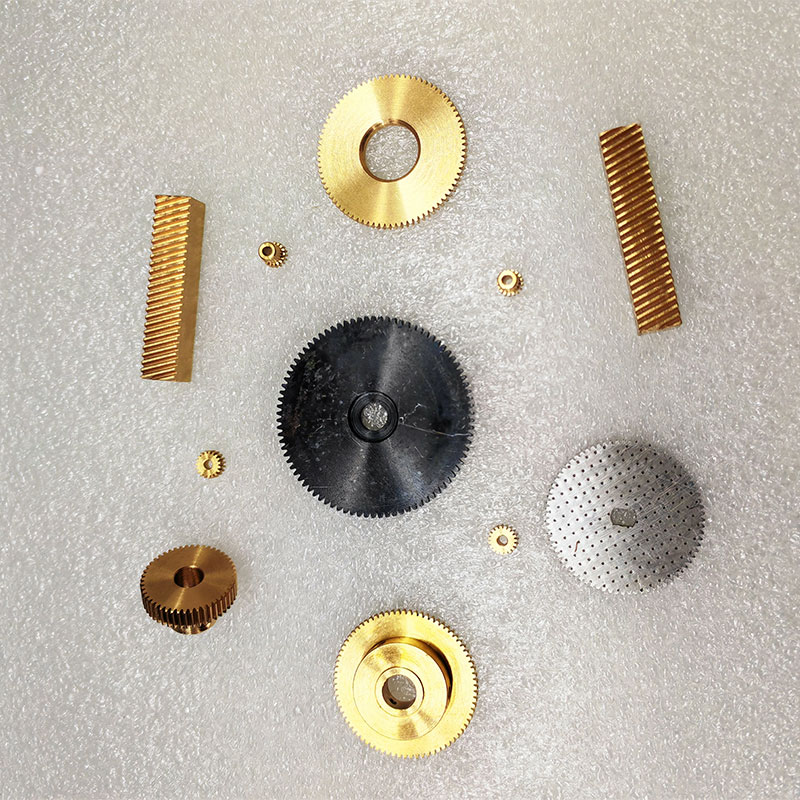

Обработка мелких шестерен

Обработка мелких шестерен -

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

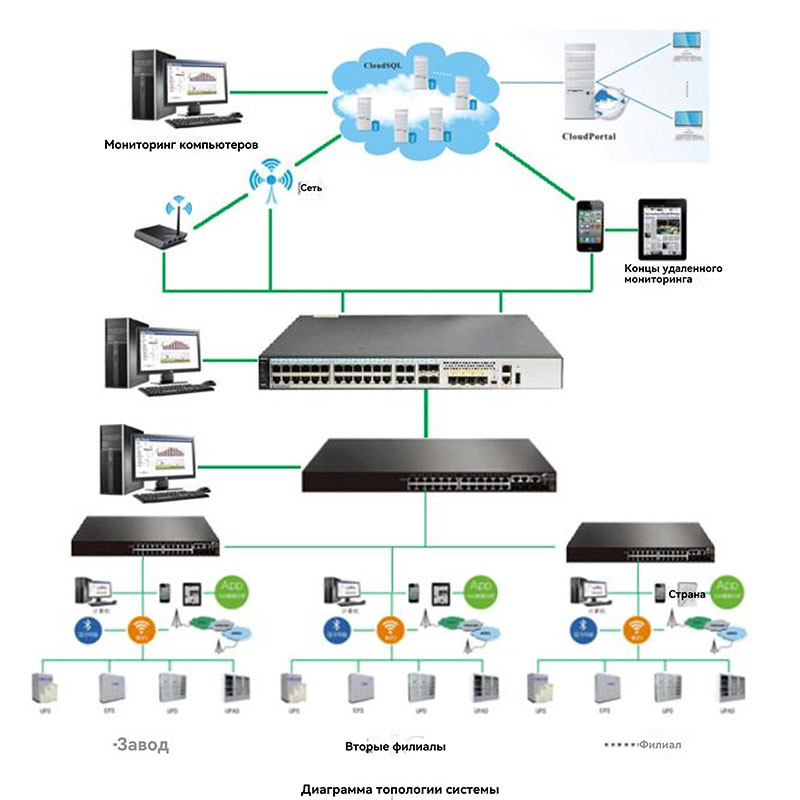

Приложение для интеллектуального мониторинга источник питания R+

Приложение для интеллектуального мониторинга источник питания R+ -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход) -

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания

Связанный поиск

Связанный поиск- Поставщик ИБП для телекоммуникационной отрасли

- Купить пластинчатый свинцово-кислотный аккумулятор

- Производитель интегрированных систем питания AC/DC в Китае

- Производитель коммерческих и промышленных энергоаккумулирующих источников питания все в одном в Китае

- Поставщики силовых шкафов постоянного тока UPAD из Китая

- Обработка аксессуаров для манометров в Китае

- Поставщики интегрированных систем распределенного электропитания

- Блок питания без эффекта памяти

- Поставщики шкафов питания с двумя исто

- Производитель программируемых шкафов постоянного тока в Китае