Приборная волосковая пружина

Когда говорят о приборной волосковой пружине, многие представляют себе просто упругую детальку, винтик да колесико. Но на деле — это сердце многих измерительных головок, тот самый элемент, от чьей стабильности зависят показания в микронах или долях угловой секунды. Частая ошибка — считать её заменяемой любой пружиной схожих размеров. Увы, именно здесь и кроются главные проблемы с гистерезисом и нелинейностью характеристики.

От чертежа к металлу: где теряется точность

В теории всё просто: специальный сплав, термообработка, формовка, старение. Но на практике каждый этап вносит свои отклонения. Возьмём, к примеру, формовку. Если гнуть заготовку на оправке 'как получится', внутренние напряжения распределятся неравномерно. Пружина потом в приборе будет 'ползти' — показания не будут держаться. Мы через это прошли, когда пытались локализовать производство одной из моделей тахометров. Пружины делали по нашим ТУ, но параметры упругости плавали от партии к партии.

Тут важно не столько оборудование, сколько режимы. Температура закалки, время выдержки при отпуске — всё это нужно вылавливать для конкретной марки сплава, будь то нержавейка или бронза БрБ2. Иногда помогает двойное старение — но это уже удорожание процесса. Для серийных приборов не всегда оправдано.

И ещё момент — крепление концов. Часто конструкторы уделяют внимание самой спирали, а места посадки в стойки или на ось оставляют на усмотрение сборщика. Результат — перекос, дополнительное трение, а то и микроскопический люфт. В высокоточных приборах, таких как некоторые модели от ООО Чунцин Кайжун Чуаньи Прибор, этот узел всегда продуман до мелочей, что видно по стабильности их изделий в полевых условиях.

Сплав имеет значение, но не только он

Говорят, что для приборных волосковых пружин нужен особый сплав с минимальным термоупругим коэффициентом. Это правда, но не вся. Например, Элинвар хорош, но он сложен в обработке и дорог. В массовом приборостроении часто идут на компромисс, используя более доступные материалы, но вводя в конструкцию температурные компенсаторы — биметаллические элементы или дополнительные звенья.

У нас был опыт с ремонтом старого советского манометра. Там стояла пружина из неизвестного материала, вероятно, своей разработки завода. После замены на современный аналог из фосфористой бронзы прибор начал 'врать' при смене температуры в цеху. Пришлось разбираться, подбирать толщину и шаг витка, пока не добились приемлемой погрешности. Это к вопросу о том, что слепая замена на 'похожую' не работает.

Сейчас многие производители комплектующих, особенно с большим опытом, как у китайской группы China Silian Instrument Group Ltd., давно работают над своими рецептурами сплавов. На их сайте ronkpower.ru видно, что акцент делается на глубокой вертикальной интеграции — от металлургии до сборки готовых модулей. Для таких ответственных деталей, как волосковые пружины, это критически важно.

Проблемы, которые не видны на КД

Конструкторская документация задаёт геометрию и материал. Но она не предписывает, как именно полировать поверхность витков, чтобы снизить трение в узле, или чем смазывать пружину при сборке. А эти 'мелочи' определяют долговременную стабильность. Сухая пружина в пыльной среде может начать прикипать к соседним деталям, избыток смазки — собирать грязь и загустевать.

Одна из частых проблем в полевых условиях — это неучтённые вибрации. Пружина, рассчитанная на статическую нагрузку, под длительной вибрацией может 'устать' не там, где предполагалось. Ломается обычно не в середине витка, а у места крепления — там концентрация напряжений выше. Мы сталкивались с этим в датчиках для транспортных средств. Решение было не в усилении пружины, а в изменении схемы её подвеса, введении демпфирующей прокладки.

Здесь опыт производителя, который делает не просто детали, а законченные приборные узлы, бесценен. Если взять того же ООО Чунцин Кайжун Чуаньи Прибор, то их 60-летний опыт в разработке комплектующих и 50-летний — в источниках питания говорит о системном подходе. Они, скорее всего, видят пружину не как отдельную деталь, а как часть кинематической цепи, и тестируют её уже в сборе.

Калибровка и доводка: искусство или технология?

Готовая приборная волосковая пружина почти никогда не идёт сразу на конвейер. Её нужно калибровать — подгонять характеристику под конкретный экземпляр прибора. В старые времена это делали вручную, опытным мастером, который подгибал кончики или немного подшлифовывал витки. Сейчас пытаются автоматизировать, но для малых серий и прецизионных изделий ручная доводка всё ещё актуальна.

Автоматизация хороша для снятия параметров. Можно быстро построить диаграмму 'момент — угол закручивания' и отбраковать явный брак. Но если пружина близка к допуску, но незначительно выходит за него, часто проще её довести, чем пустить в переплавку. Это та самая 'золотая середина' между рентабельностью и качеством.

На мой взгляд, именно здесь и кроется главное преимущество старых производственных школ. Компании, выросшие из государственных предприятий, как упомянутая выше китайская группа, часто сохраняют культуру такой филигранной доводки на уровне технологии, а не только искусства отдельного человека. Это позволяет масштабировать качество.

Взгляд в будущее: интеграция и новые материалы

Сейчас тренд — на миниатюризацию и интеграцию. Приборная волосковая пружина всё реже существует как отдельная сборочная единица. Её всё чаще формируют непосредственно на подложке методами микролитографии или объединяют с тензорезисторами в единый MEMS-модуль. Это меняет саму философию проектирования.

Но для силовых или высокомоментных применений, где нужна большая энергоёмкость, классическая спираль из металла ещё долго будет вне конкуренции. Вопрос в оптимизации. Возможно, будущее за аддитивными технологиями — печатью пружин сложной пространственной формы, которая невозможна при навивке. Это позволит лучше распределить напряжения.

В целом, несмотря на цифровизацию, базовые физические принципы остаются. И потребность в надёжном, предсказуемом упругом элементе никуда не денется. Главное — не забывать, что за любым, даже самым маленьким 'волоском', стоит огромный пласт металловедения, механики и производственного опыта. Как раз того, что накоплено компаниями с историей, будь то в России, Китае или Европе. И когда выбираешь поставщика для ответственного узла, стоит смотреть не только на цену, но и на эти самые 60 лет за спиной, как у некоторых.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD -

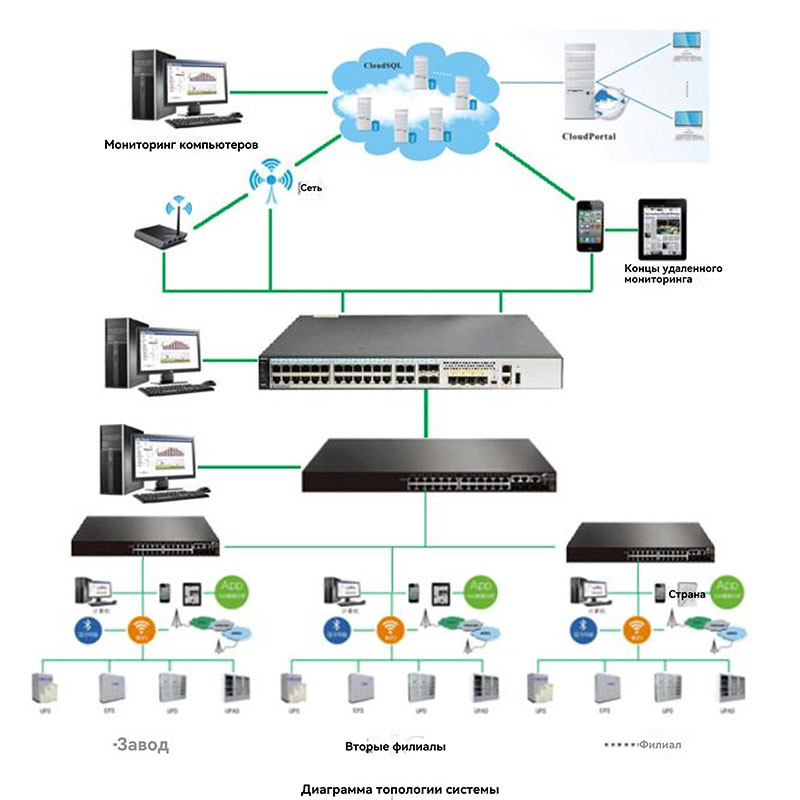

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход)

Промышленные ИБП серии HMM3000 (однофазный вход/однофазный выход) -

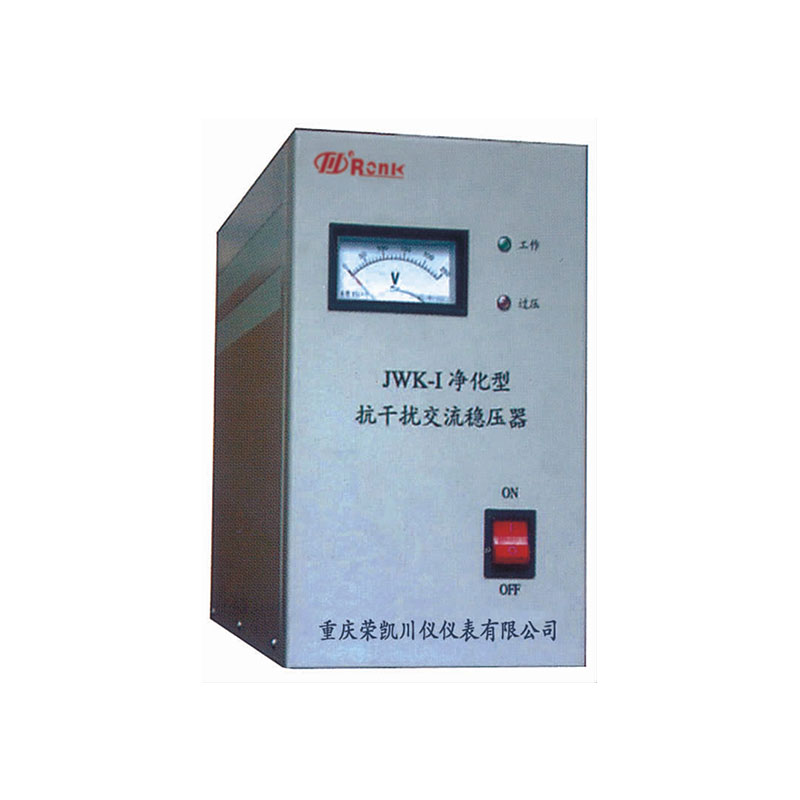

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

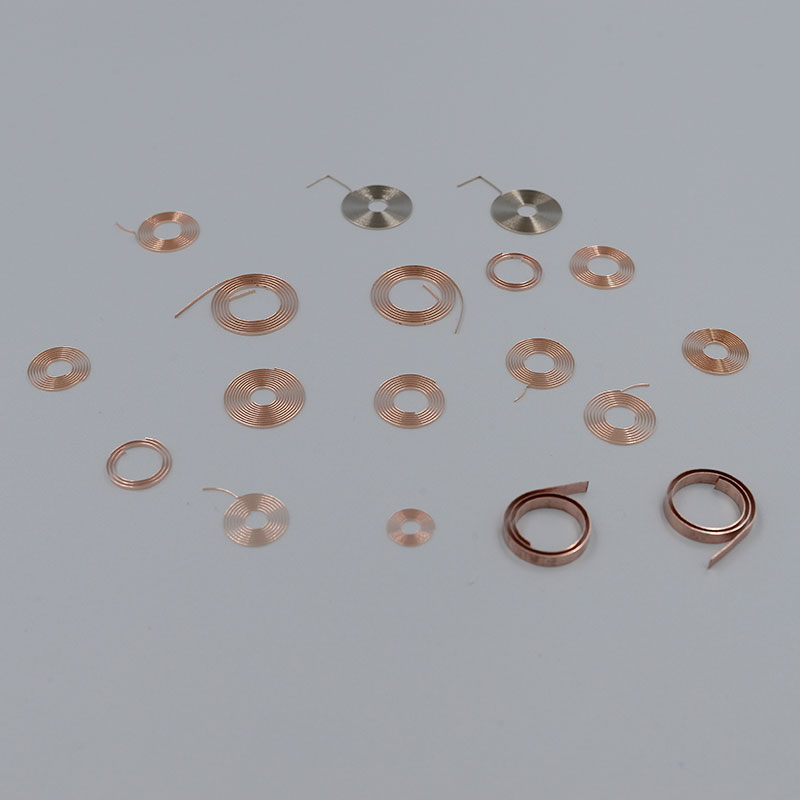

Волосковая пружина для прибора

Волосковая пружина для прибора -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Связанный поиск

Связанный поиск- Поставщики шкафов питания с дистанционным мониторингом и диагностикой неисправностей в Китае

- Покупка производителей систем обеспечения электроэнергией для промышленной автоматизации

- Поставщики удаленного мониторинга в Китае

- Производитель источников питания без памяти

- шкаф оперативного переменного тока

- Пружинные трубки из оловянно-фосфористой бронзы из Китая

- Покупка производителей специальных систем электропитания для атомных/тепловых электростанций

- Производители стандартных манометрических механизмов

- Производитель указателей для манометров в Китае

- Покупка интегрированных систем электропитания для центров обработки данных