Поставщики обработки тонких валов

Тонкие валы – это критически важные компоненты во многих отраслях промышленности, от авиации и автомобилестроения до медицины и энергетики. Их точная обработка требует специализированного оборудования и, конечно же, опыта. Искать поставщиков обработки тонких валов – задача, которая может занять много времени и сил. В этой статье мы рассмотрим ключевые аспекты выбора надежного партнера, особенности технологических процессов и поделимся опытом работы с различными компаниями.

Почему выбор поставщика обработки тонких валов – это ответственное решение?

Нельзя недооценивать влияние качества обработки на функциональность и безопасность конечного продукта. Небольшая погрешность в размерах или шероховатости поверхности может привести к серьезным последствиям. Представьте себе вал, используемый в высокоскоростном механизме – даже незначительное отклонение может вызвать вибрацию и преждевременный выход из строя. К тому же, валы часто подвергаются высоким нагрузкам и воздействию агрессивных сред, поэтому важно, чтобы процесс обработки обеспечивал высокую износостойкость.

Качество обработки напрямую влияет на следующие параметры:

- Точность размеров: важно для обеспечения правильной стыковки и функционирования узлов.

- Шероховатость поверхности: влияет на трение, износ и смазку.

- Геометрические характеристики: обеспечивают соответствие вала требуемым параметрам.

- Состояние поверхности: важно для предотвращения коррозии и других дефектов.

Основные методы обработки тонких валов

Современные технологии обработки тонких валов позволяют достичь высокой точности и качества поверхности. Наиболее распространены следующие методы:

Токарная обработка

Классический метод, который применяется для придания валу требуемых размеров и формы. Существуют различные типы токарных станков – от простых до высокоточных с ЧПУ. Для обработки тонких валов часто используют токарные станки с высокой скоростью вращения шпинделя и точной подачей режущего инструмента. Например, для обработки валов из титана или нержавеющей стали применяют специальные смазочно-охлаждающие жидкости (СОЖ).

Фрезерная обработка

Фрезерование используется для создания сложных профилей и канавок на валах. Особенно актуально при необходимости получения несимметричных форм или для создания пазов для подшипников или других элементов крепления.

Шлифование

Шлифование обеспечивает высокую точность размеров и шероховатости поверхности. Используются различные виды шлифовальных кругов, позволяющие достигать очень высокой точности и гладкости. Например, для шлифования валов из закаленной стали используют абразивные шлифовальные круги с алмазным напылением.

Холодная обработка металлов (CAT&NT)

Этот метод позволяет получать детали с высокой точностью и шероховатостью поверхности без нагрева материала. Он особенно подходит для обработки жаропрочных и хрупких сплавов, которые не могут быть обработаны традиционными методами.

Цементация и азотирование

Для повышения износостойкости валов часто применяют термическую обработку, такую как цементация и азотирование. Эти процессы насыщают поверхность вала углеродом или азотом, что значительно увеличивает его твердость и износостойкость.

Выбор поставщика обработки тонких валов: на что обратить внимание?

Как выбрать надежного поставщика, который сможет обеспечить высокое качество обработки и соблюдение сроков? Вот несколько важных критериев:

- Опыт и квалификация: узнайте, какой опыт работы у компании в области обработки тонких валов. Посмотрите портфолио выполненных заказов. Важно, чтобы компания имела опыт работы с материалами, которые вы используете. Например, если вам нужен вал из титана, убедитесь, что компания имеет опыт работы с этим материалом. ООО Чунцин Кайжун Чуаньи Прибор, насколько нам известно, специализируется на обработке сложных деталей из различных металлов, в том числе титана. (https://www.ronkpower.ru/)

- Оборудование: убедитесь, что у компании есть современное оборудование, позволяющее обеспечить требуемую точность и качество обработки. Поинтересуйтесь, какие типы станков используются для обработки валов.

- Сертификация: наличие сертификатов соответствия стандартам качества (ISO, ГОСТ и т.д.) является гарантией высокого уровня обслуживания.

- Система контроля качества: узнайте, какие методы контроля качества применяются на предприятии. Важно, чтобы компания имела систему контроля качества на всех этапах производства.

- Цена и сроки: сравните цены и сроки выполнения заказов у разных поставщиков. Не стоит выбирать самого дешевого поставщика, так как это может негативно сказаться на качестве продукции.

- Репутация: почитайте отзывы о компании в интернете, спросите рекомендации у других предприятий.

Не забывайте о важности коммуникации с поставщиком. Важно, чтобы вы могли четко сформулировать свои требования и получить обратную связь. Регулярное общение поможет избежать недоразумений и обеспечить успешное выполнение заказа.

На что обратить внимание при проверке поставщика

Кроме вышеуказанных критериев, вот несколько дополнительных моментов, на которые стоит обратить внимание при проверке потенциального поставщика:

- Качество материалов: Убедитесь, что поставщик использует только качественные материалы, соответствующие вашим требованиям. Запросите сертификаты на материалы.

- Соблюдение технологий обработки: Узнайте, какие технологии обработки используются на предприятии и соответствуют ли они требованиям к качеству продукции.

- Упаковка и транспортировка: Убедитесь, что поставщик обеспечивает надежную упаковку и транспортировку продукции, чтобы избежать повреждений при доставке.

Если вам нужны детали сложной формы из высокопрочных материалов, лучше обратиться к компании с богатым опытом и современным оборудованием. Это поможет вам избежать проблем в будущем.

Опыт работы с поставщиками обработки тонких валов

В нашей компании неоднократно возникала необходимость в изготовлении тонких валов для различных проектов. Мы сотрудничали с несколькими компаниями, и каждый раз делали выбор, исходя из конкретных требований к качеству и срокам. Например, при разработке нового механизма для [название проекта], мы обратились к компании, которая специализируется на обработке валов из закаленной стали. Они смогли обеспечить необходимую точность размеров и шероховатость поверхности, что позволило нам успешно реализовать проект. Важно понимать, что не существует универсального поставщика, и выбор должен основываться на конкретных потребностях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD -

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL

Промышленная литий-железо-фосфатная аккумуляторная батарея серии FEL -

Система управления безопасностью и здоровьем аккумуляторов

Система управления безопасностью и здоровьем аккумуляторов -

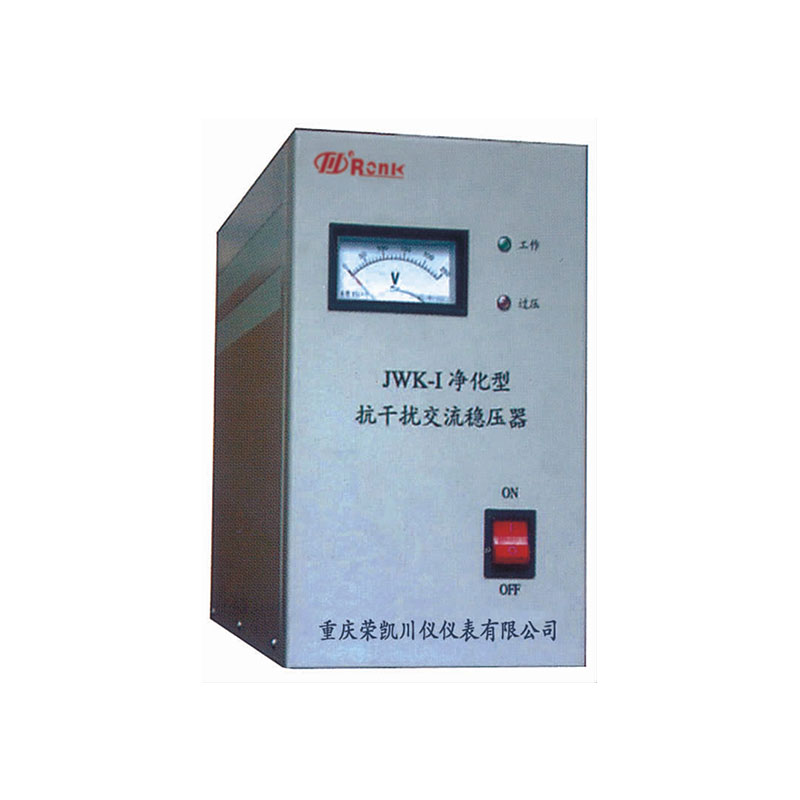

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK -

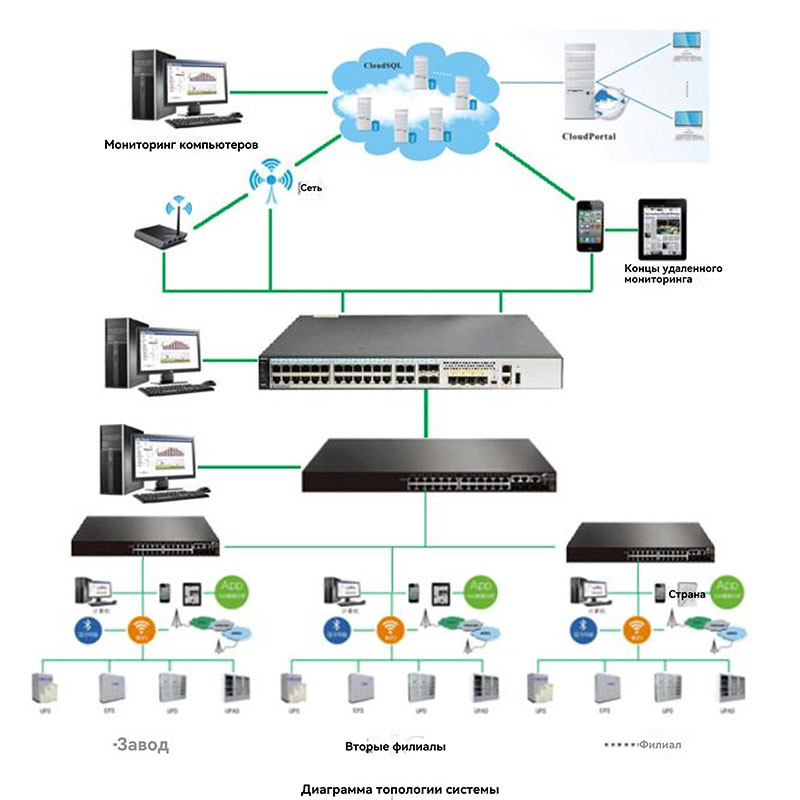

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

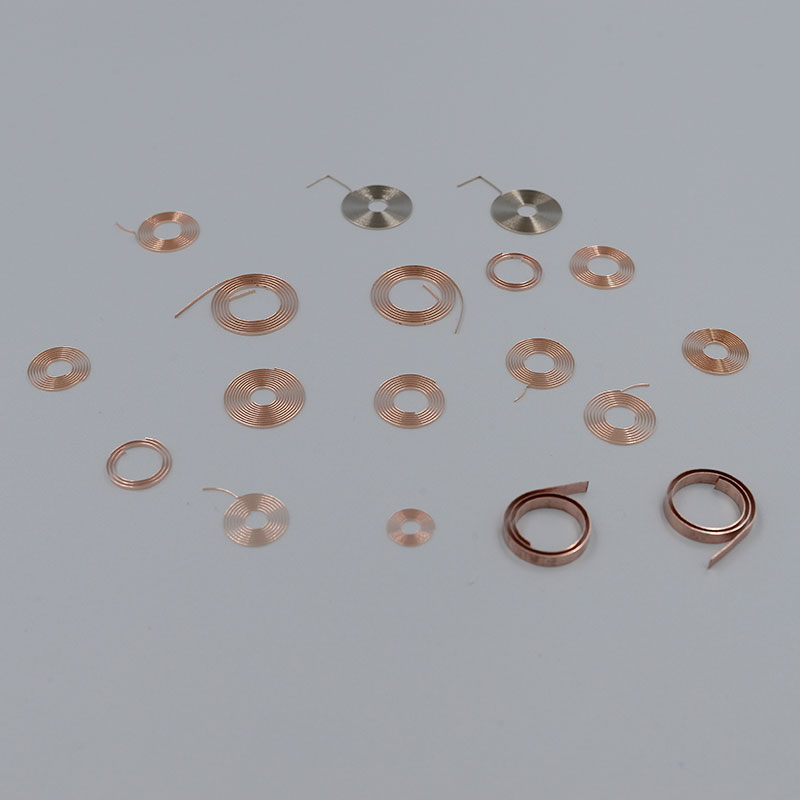

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

ИБП энергосистема хранения энергии серии SPS

ИБП энергосистема хранения энергии серии SPS

Связанный поиск

Связанный поиск- Купить резервный источник питания для центра обработки данных

- Поставщики пружин для манометров из Китая

- Операционные шкафы переменного тока в Китае

- Стандартное механизмы манометров

- Производитель интегрированных систем питания для электроэнергетики

- Покупка производителя линейных шкафов питания постоянного тока

- Источники питания для экскурсионного автомобиля

- Установки для электропитания с длительным сроком службы

- Производитель резервных источников питания в Китае

- Поставщики обработки деталей приборов