Покупайте производителей с глубоким циклом жизни.

Часто слышишь про 'оптимальную стоимость' и 'быстрые сроки'. И вроде бы логично – дешевле, быстрее – лучше. Но я вот думаю, что иногда, особенно когда дело касается критичных компонентов, стоит смотреть не просто на цену, а на то, как глубоко компания погружена в производство. Насколько она контролирует весь процесс, от проектирования до поставки.

Что скрывается за 'производителем'?

Вопрос 'кто производит?' – это, конечно, отправная точка. Но далеко не всегда просто указанный поставщик является тем, кто действительно контролирует качество и стабильность. Многие компании работают через посредников, и тогда прозрачность цепочки поставок делает себя ждать. Сразу возникает куча вопросов: кто занимается проектированием? Какое оборудование используется? Кто контролирует брак? И как быстро они справятся с неожиданными заказами или изменениями в спецификациях?

Возьмем, к примеру, ситуацию с источниками питания для промышленной автоматики. Много предложений, разная цена. Но когда нужно обеспечить бесперебойную работу всей системы, экономить на качестве компонентов – это всегда риск. Я видел, как из-за дефектного блока питания останавливались целые производственные линии. В таких случаях, желание найти самое дешевое решение может обернуться гораздо большими убытками.

Контроль качества: залог предсказуемости

Сложно оценить качество, если нет возможности увидеть производственный процесс. А увидеть его можно, если производитель готов предоставить доступ, или, хотя бы, детальную информацию о своих процессах. Нам, в ООО Чунцин Кайжун Чуаньи Прибор (https://www.ronkpower.ru), иногда приходится копаться, чтобы получить эту информацию. Не всегда получается.

И это не просто формальность. Глубина цикла жизни производства напрямую влияет на гибкость и способность оперативно реагировать на изменения. Например, когда у клиента внезапно меняются требования к спецификациям, производитель с 'глубоким циклом жизни' обычно способен быстрее адаптироваться, сохраняя при этом качество и сроки.

На что обращать внимание при выборе

Не стоит ориентироваться только на цену и отзывы. Полезно изучить историю компании, опыт работы с аналогичными проектами, и, конечно, выяснить, какие технологии они используют. Например, недавний опыт показал, что в сотрудничестве с производителем, который специализируется на разработке собственных силовых полупроводниковых приборов, мы смогли получить более надежные и долговечные компоненты, чем при работе с поставщиками, использующими стандартные решения.

Разработка собственных решений – конкурентное преимущество

Когда компания сама проектирует и производит ключевые компоненты, она имеет больший контроль над качеством и может быстрее внедрять новые технологии. Это особенно актуально в быстро меняющейся технологической среде. Помните, глубокий цикл жизни – это не просто красивые слова, это реальная возможность получить конкурентное преимущество.

Я помню один случай, когда нам пришлось срочно разработать нестандартный модуль управления. Мы обратились к производителям, которые специализируются на массовом производстве стандартных компонентов. Они отказались, ссылаясь на отсутствие необходимого оборудования и опыта. Но когда мы обратились к производителю, который занимается разработкой и производством собственных решений, они смогли предложить нам рабочее решение в кратчайшие сроки.

Избегайте 'пустого' производства

Некоторые компании позиционируют себя как производителей, но на деле они просто собирают детали, закупая их у разных поставщиков. Это, конечно, проще и дешевле, но риски возрастают. Сложно контролировать качество каждого компонента, и в случае брака, найти виновного и добиться возмещения убытков может быть очень сложно.

Примеры из практики

Мы сотрудничаем с одной компанией, специализирующейся на производстве высокочастотных силовых преобразователей. Они сами проектируют и изготавливают большинство компонентов, включая силовые транзисторы, дроссели и конденсаторы. Это позволяет им гарантировать высокое качество и стабильность работы своих изделий.

Еще один пример – это производитель специализированных источников питания для медицинского оборудования. Они используют только компоненты от проверенных поставщиков и имеют строгий контроль качества на всех этапах производства. Это позволяет им соответствовать самым высоким требованиям безопасности и надежности.

Долгосрочные партнерские отношения – основа успеха

Поиск надежного поставщика – это не разовое мероприятие. Это долгосрочное сотрудничество, которое требует времени и усилий. Важно не только оценить текущие возможности компании, но и понять ее планы на будущее. Насколько она готова инвестировать в развитие, в новые технологии, в повышение качества продукции. В долгосрочной перспективе, это единственный способ обеспечить стабильность и предсказуемость поставок.

Иногда, стоит заплатить немного больше, чтобы быть уверенным в качестве и надежности компонентов. В конечном итоге, это сэкономит деньги и время в будущем. Производители с глубоким циклом жизни – это не просто поставщики, это партнеры, которые помогают нам достигать наших целей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

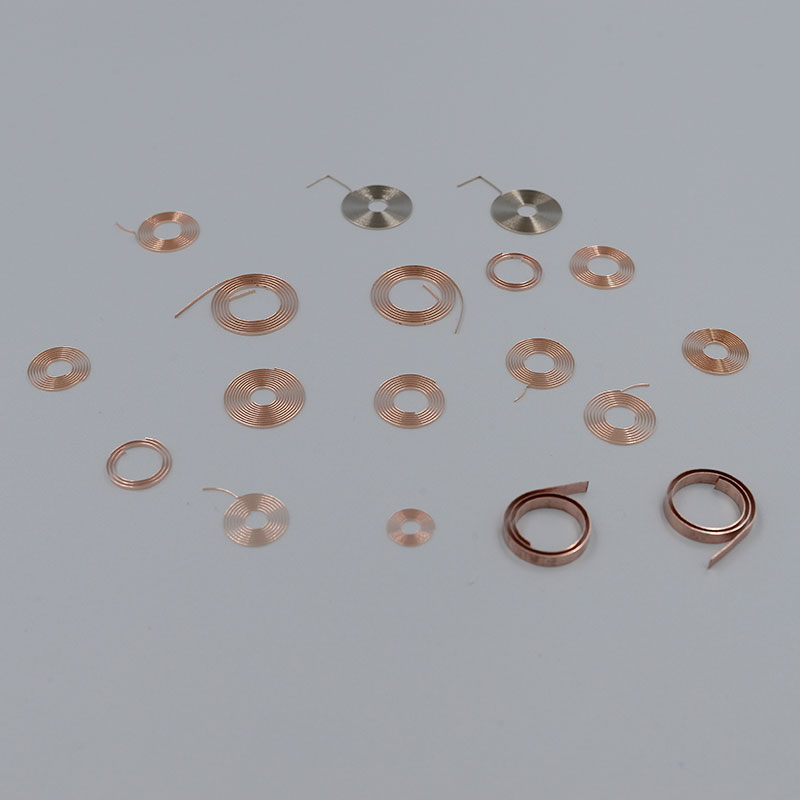

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

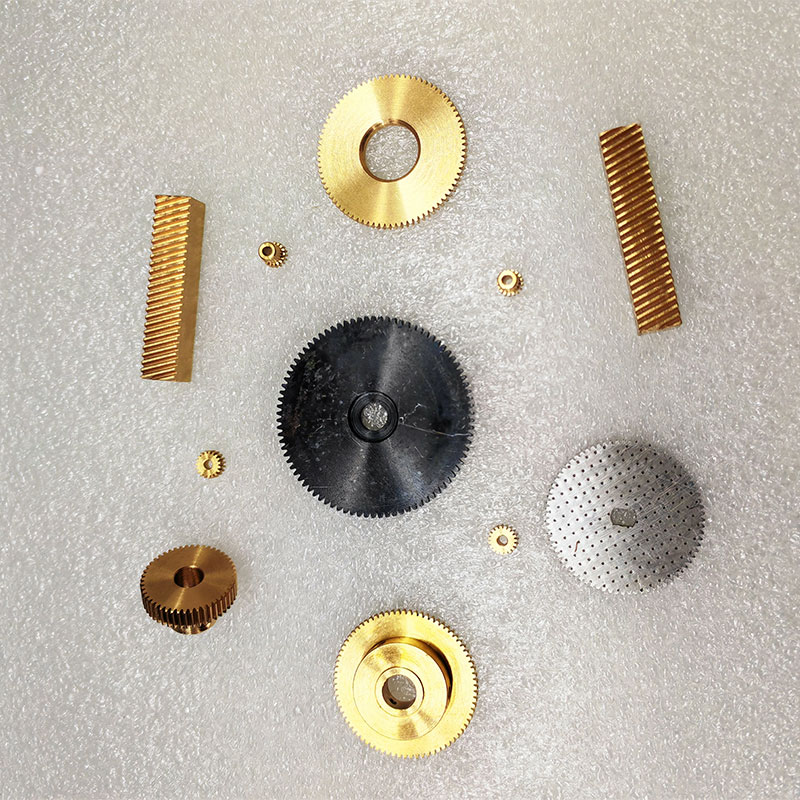

Обработка мелких шестерен

Обработка мелких шестерен -

Волосковая пружина для прибора

Волосковая пружина для прибора -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

Электрическая специализированная интегрированная система источник питания

Электрическая специализированная интегрированная система источник питания -

Механизм манометра серии YC

Механизм манометра серии YC -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Интегрированная система источник питания для железнодорожного транспорта

Интегрированная система источник питания для железнодорожного транспорта -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD

Связанный поиск

Связанный поиск- Покупка производителя программируемых шкафов питания постоянного тока

- Поставщик онлайн ИБП

- Коммутационные блоки питания постоянного тока в Китае

- Покупка интегрированных систем электропитания для подстанций

- Китайский поставщик интегрированных источников питания для центров обработки данных

- Производитель шкафов управления переменным током

- Поставщики зарядных станций с оптическими накопителями

- Купить Производитель аккумуляторов

- Купить Сбор данных о напряжении токе температуре и внутреннем сопротивлении.

- Поставщики высокочастотных ИБП