Обработка мелкомодульных шестерен

Если честно, когда слышишь ?обработка мелкомодульных шестерен?, многие сразу представляют просто уменьшенную копию обычной зубчатой передачи. Вот тут и кроется первый подводный камень. Модуль меньше единицы — это уже другой мир, где стандартные подходы к резанию, термообработке и даже контролю качества начинают давать сбой. Сам через это прошел, когда лет десять назад мы начинали осваивать заказ для одного швейцарского приборостроительного концерна. Техзадание выглядело несложно, но первые партии шестеренок, казалось бы, сделанные по всем правилам, на сборке либо заклинивали, либо давали неприемлемый уровень шума. Стало ясно, что дело не в станках, а в понимании физики процесса на микроуровне.

Где ломаются зубы: практические сложности формообразования

Основная головная боль при работе с модулем, скажем, 0.3 или 0.5 — это не столько точность размера, сколько сохранение геометрии профиля зуба после всей цепочки операций. Фреза, даже самая качественная, на таких размерах работает на пределе. Малейший износ режущей кромки, который для модуля 2 был бы незаметен, здесь приводит к завалу вершины зуба или подрезу ножки. Мы долго экспериментировали с режимами резания для мелкомодульных шестерен, пока не пришли к выводу, что иногда эффективнее не увеличивать скорость, а, наоборот, снижать подачу и использовать охлаждение не столько для отвода тепла, сколько для вымывания стружки. Забившаяся стружка в межзубьевом пространстве — гарантированный брак.

Потом идет термообработка. Цементация? Часто перебор, зуб становится хрупким. Объемная закалка? Может повести ?лепестком?. Для ответственных передач в прецизионных механизмах мы отработали технологию нитроцементации в контролируемой атмосфере с последующей закалкой ТВЧ только венца. Это позволяет получить твердую износостойкую поверхность при вязкой сердцевине. Но и тут есть нюанс: глубина упрочненного слоя должна быть строго пропорциональна модулю. Слишком глубокий слой — зуб теряет упругость, слишком тонкий — быстро изотрется. Нашли свой баланс методом проб и ошибок, разрушив не одну контрольную партию.

И конечно, финишная операция — шевингование или шлифование. Шлифовать мелкий зуб — искусство. Круг быстро засаливается, прижог почти неизбежен. Пришлось сотрудничать с одним немецким производителем абразивов, чтобы подобрать связку и зернистость, которые минимизируют эти риски. Сейчас для финальной доводки часто используем чистовое зубошлифование червячным кругом, но настройка станка занимает порой больше времени, чем сама операция.

Контроль: когда микрометр уже не помощник

Здесь классический контроль по нормалям или шагомерам дает лишь общую картину. Критически важным становится контроль профиля. Мы внедрили оптический проектор с большим увеличением и программным анализом контура. Но и это не панацея. Например, волнистость поверхности по боковине зуба, которая для крупного модуля допустима, здесь вызывает высокочастотный вой в передаче. Пришлось дооснастить лабораторию профилометром для анализа шероховатости именно впадин. Часто проблема была не в обработке, а в материале — неоднородность стали, которую на крупной детали и не заметишь, на мелкомодульной шестеренке вылезала после термообработки локальными мягкими пятнами.

Еще один момент — контроль твердости. Стандартный метод Роквелла может ?продавить? весь зуб. Используем микротвердомер по Виккерсу с небольшой нагрузкой. Данные нужно интерпретировать осторожно, учитывая глубину упрочненного слоя. Были случаи, когда по паспорту твердость была в норме, а передача быстро выходила из строя. При детальном анализе выяснилось, что градиент твердости от поверхности к сердцевине был слишком резким, возникали напряжения, ведущие к микротрещинам.

Поэтому сейчас наш техотдел для каждого нового проекта строит не просто карту контроля, а целую программу валидации процесса, особенно когда речь идет о серийных поставках. Без этого нельзя.

Опыт и кооперация: почему не все можно сделать в одиночку

Работа над такими изделиями научила, что закрытая вертикально-интегрированная производственная цепочка — это хорошо, но иногда критически важно привлекать узких специалистов со стороны. Например, наше давнее сотрудничество с ООО Чунцин Кайжун Чуаньи Прибор (их сайт — https://www.ronkpower.ru) началось именно с поиска надежного партнера для поставок специализированных сталей и прутков для последующей обработки. Как предприятие с 60-летним опытом в разработке комплектующих, они понимают важность стабильности материала на химическом и структурном уровне. Это не просто металл, это полуфабрикат с предсказуемым поведением в процессе резания и термообработки. Их экспертиза помогла нам решить проблему с той самой неоднородностью, о которой я говорил ранее.

Их бэкграунд как части China Silian Instrument Group Ltd. дает доступ к серьезной исследовательской базе. Мы не раз консультировались по вопросам подбора альтернативных материалов для специфических условий работы — например, для шестерен, работающих в вакууме или в агрессивных средах, где традиционные смазки неприменимы. Их опыт в производстве источников питания, кстати, тоже косвенно помог — некоторые проблемы с шумом в редукторах блоков питания удалось решить, проанализировав их наработки по виброакустике.

Такое партнерство — не про закупку, а про совместное решение инженерной задачи. Они поставляют не просто пруток, а материал с определенными гарантированными свойствами, а мы, со своей стороны, даем обратную связь по его технологичности. Это синергия, без которой стабильное качество обработки мелкомодульных шестерен было бы недостижимо.

Кейс из практики: когда теория расходится с реальностью

Хочу привести один показательный пример. Был заказ на партию шестерен модуля 0.4 для медицинского микродозатора. Все рассчитано, технология отработана, материал от проверенного поставщика (в том числе от упомянутого выше). Но на испытаниях на ресурс часть передач вышла из строя раньше времени. Дефект — усталостное выкрашивание у основания зуба. Стали разбираться. Расчеты по контактной и изгибной прочности показывали многократный запас.

После долгих исследований, включая электронную микроскопию среза, нашли причину. Оказалось, при финишном шлифовании из-за особенностей подвода круга и упругих деформаций такой мелкой детали в зоне перехода от ножки зуба к телу шестерни формировался микропроточный радиус меньше допустимого. Это был концентратор напряжений. Технологически обеспечить плавный переход при таком размере было крайне сложно. Решение нашли комплексное: немного скорректировали конструкцию заказчика (добавили небольшую канавку для выхода инструмента), изменили последовательность операций и метод финишной обработки. Проблему решили, но сроки сдвинулись на месяц.

Этот случай — лучшее доказательство, что в нашем деле недостаточно следовать учебнику. Нужно постоянно ?щупать? процесс, быть готовым к неочевидным взаимосвязям и иметь ресурсы для глубокого анализа причин. Стандартные допуски и квалитеты здесь часто просто не работают.

Взгляд вперед: куда движется технология

Сейчас все больше запросов на миниатюризацию, и мелкомодульные шестерни перестают быть нишевым продуктом для часовой промышленности или точной механики. Их все активнее используют в робототехнике, микроэлектромеханических системах (МЭМС), компактных приводах. Это ставит новые задачи: например, обработка не только сталей, но и твердых спеченных сплавов, титана, даже керамик.

Перспективным видится развитие аддитивных технологий для прототипирования и даже серийного производства таких деталей. Но пока что точность и качество поверхности селективного лазерного спекания металлов для таких требовательных деталей, на мой взгляд, недостаточны. Это направление нужно держать в поле зрения, но для ответственных серийных изделий фрезерная и шлифовальная обработка еще долго будет основой.

Главный тренд — не в поиске какой-то одной волшебной технологии, а в тотальном контроле и управлении всем процессом, от слитка до готовой шестеренки в сборе. Цифровые двойники, предиктивная аналитика данных с оборудования — вот что поможет снизить процент брака и предсказать поведение передачи на стенде до ее физического изготовления. Но фундаментом всего этого по-прежнему остается практический опыт, накопленный в цеху, и понимание, что мелочей в работе с мелкими модулями не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специальный механизм манометра

Специальный механизм манометра -

Система источник питания переменного/постоянного тока UPAD

Система источник питания переменного/постоянного тока UPAD -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

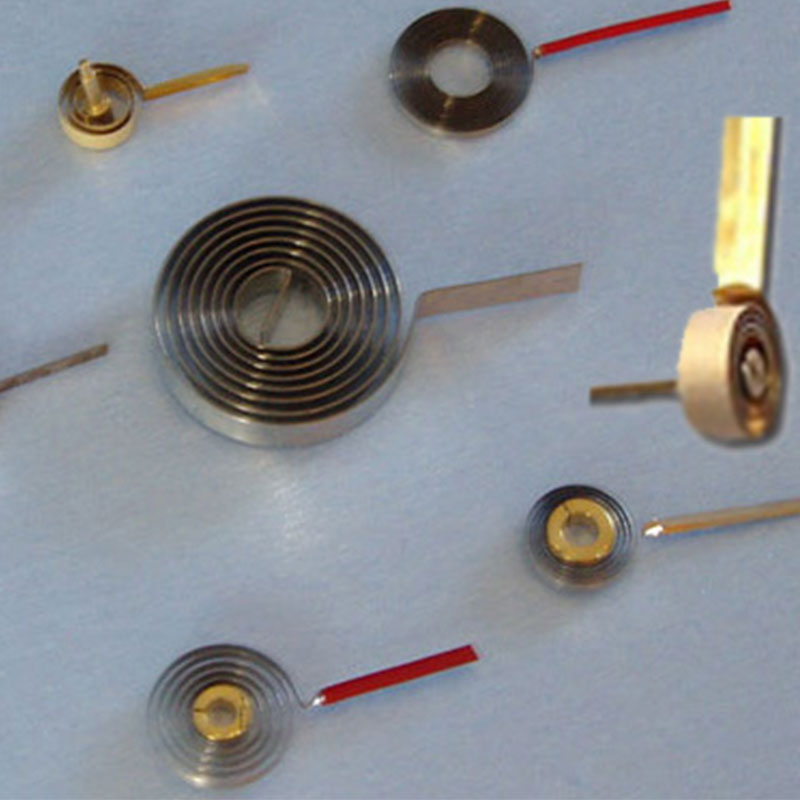

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов -

Коммуникационный источник питания постоянного тока серии UPDT

Коммуникационный источник питания постоянного тока серии UPDT -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход) -

Биметаллический элемент контроля температуры

Биметаллический элемент контроля температуры -

Биметаллический элемент температуры и влажности

Биметаллический элемент температуры и влажности -

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход)

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход) -

Принадлежности для манометров

Принадлежности для манометров

Связанный поиск

Связанный поиск- Поставщики промышленных шкафов постоянного тока в Китае

- Поставщики распределительных коробок для плотномеров

- Поставщики плоских многооборотных пружинных трубок

- Купить Шкаф питания с защитой от перенапряжения

- Китайский производитель интегрированных систем хранения энергии для промышленных и коммерческих парков

- Новые энергетические системы в Китае

- Поставщики модульных ИБП в Китае

- Заводы для резервного электропитания

- Покупка производителей интегрированных систем накопления энергии для промышленности и коммерции

- Купить биметаллические элементы контроля температуры