Завод по производству необслуживаемых свинцово-кислотных аккумуляторов

Необслуживаемые свинцово-кислотные аккумуляторы – это, казалось бы, достаточно простая вещь. Но на практике, создание качественного и надежного продукта – это целая наука. Часто новички недооценивают сложность этого производства, думая, что достаточно собрать компоненты. Это, конечно, часть работы, но далеко не вся. Хочется поделиться опытом, накопленным за последние годы, и, возможно, немного развеять некоторые мифы.

С чего начинается производство? Основные этапы и вызовы

Итак, начинаем с подготовки сырья: пластиковых корпусов, свинцовых пластин (и их сплавов), электролита, сепараторов. Качество каждого из этих компонентов напрямую влияет на долговечность и характеристики конечного продукта. Именно здесь начинаются первые сложности. Не всегда легко найти надежных поставщиков, которые смогут гарантировать стабильное качество и соответствие заявленным требованиям. Это касается особенно свинцовых пластин – их состав и структура критически важны для производительности аккумулятора.

Затем идет процесс изготовления пластин. Этот этап включает в себя формирование, сушку, сборку и нанесение покрытия. Мы, например, сталкивались с проблемой неоднородности покрытия на пластинах, что приводило к повышенному саморазряду и сокращению срока службы аккумулятора. Пришлось вкладываться в модернизацию оборудования для нанесения покрытия и более строгий контроль качества на этом этапе. Сложность в том, что незначительная погрешность в толщине или составе покрытия может существенно повлиять на характеристики батареи.

Контроль качества сырья и промежуточных продуктов

Контроль качества – это не просто формальность, это необходимость. На каждом этапе производства необходимы строгие проверки: от химического анализа электролита до визуального осмотра пластин. Мы используем различные методы контроля, включая ультразвуковой контроль, контроль плотности электролита, и, конечно, тестирование производительности.

Одна из проблем, с которыми мы сталкиваемся регулярно, это несоответствие заявленным характеристикам электролита. Он должен обладать определенной плотностью, кислотностью и содержать определенные добавки. Если электролит не соответствует требованиям, то это может привести к коррозии пластин и снижению емкости аккумулятора. Приходится постоянно работать с поставщиками и проводить собственные исследования для обеспечения необходимого качества.

Формирование и сборка аккумулятора: где кроются основные ошибки?

Далее следует процесс сборки: укладка пластин, вставка сепараторов, заливка электролита, уплотнение и формирование корпуса. Этот этап требует высокой точности и аккуратности. Ошибки на этом этапе могут привести к утечке электролита, короткому замыканию или снижению емкости.

Мы заметили, что часто проблема возникает с уплотнением корпуса. Недостаточное или неравномерное уплотнение приводит к утечкам электролита и, как следствие, к коррозии. Для решения этой проблемы мы внедрили более строгий контроль качества уплотнения и использовали более прочные материалы для корпуса.

Автоматизация и ручной труд: оптимальное сочетание

Полностью автоматизировать процесс сборки необслуживаемых аккумуляторов пока не представляется возможным. Многие операции требуют ручного труда и квалифицированных рабочих. Однако, мы активно внедряем автоматизацию на определенных этапах, например, при укладке пластин и сепараторов. Это позволяет повысить производительность и снизить вероятность ошибок.

Не стоит недооценивать важность обучения рабочих. Они должны быть хорошо обучены правилам безопасности и знать, как правильно выполнять свою работу. Регулярные тренинги и проверки знаний – это залог качественного производства.

Тестирование и контроль конечной продукции: гарантируем надежность

После сборки аккумуляторы проходят серию испытаний: проверка емкости, проверка утечки, проверка сопротивления, проверка срока службы. Мы используем специализированное оборудование для проведения этих испытаний и тщательно документируем результаты.

Один из наиболее важных тестов – это тест на цикличность. Он позволяет оценить способность аккумулятора к многократному заряду и разряду. Если аккумулятор не проходит этот тест, то он не может быть выпущен на рынок. Мы используем как стандартные тесты, так и разрабатываем собственные, более сложные тесты, которые позволяют выявить скрытые дефекты.

Статистический контроль и анализ данных

Важно не только проводить отдельные тесты, но и анализировать полученные данные. Мы используем статистические методы для выявления трендов и закономерностей, что позволяет нам выявлять проблемы на ранних стадиях и предотвращать их повторение.

Современные системы управления производством позволяют нам отслеживать все этапы производства и собирать данные о качестве продукции. Это позволяет нам оперативно реагировать на любые отклонения от нормы и принимать необходимые меры. Постоянный анализ данных – это ключ к постоянному улучшению качества продукции. ООО Чунцин Кайжун Чуаньи Прибор, как компания с богатым опытом в разработке и производстве источников питания, прекрасно понимает ценность этого подхода.

Ключевые проблемы и будущее производства

Несмотря на все усилия, на производстве необслуживаемых свинцово-кислотных аккумуляторов неизбежно возникают проблемы. Одной из наиболее актуальных проблем является экологический аспект. Свинцово-кислотные аккумуляторы содержат опасные вещества, и их утилизация требует специальных мер предосторожности. Мы активно работаем над снижением негативного воздействия на окружающую среду, например, используя более экологичные материалы и оптимизируя процесс утилизации отходов.

В будущем, мы планируем инвестировать в разработку новых типов аккумуляторов, например, литий-ионных аккумуляторов. Однако, для этого необходимо решить ряд технических и экономических проблем. Но мы уверены, что с помощью инноваций и постоянного улучшения процессов мы сможем создавать качественные и надежные аккумуляторы, которые будут соответствовать требованиям современности.

В заключение хотелось бы отметить, что производство необслуживаемых свинцово-кислотных аккумуляторов – это сложный и ответственный процесс, требующий высокой квалификации и опыта. Но при правильном подходе можно создавать качественные и надежные продукты, которые будут служить долгие годы. И, конечно, постоянное стремление к совершенству – это залог успеха в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термобиметаллические термоэлементы и аксессуары

Термобиметаллические термоэлементы и аксессуары -

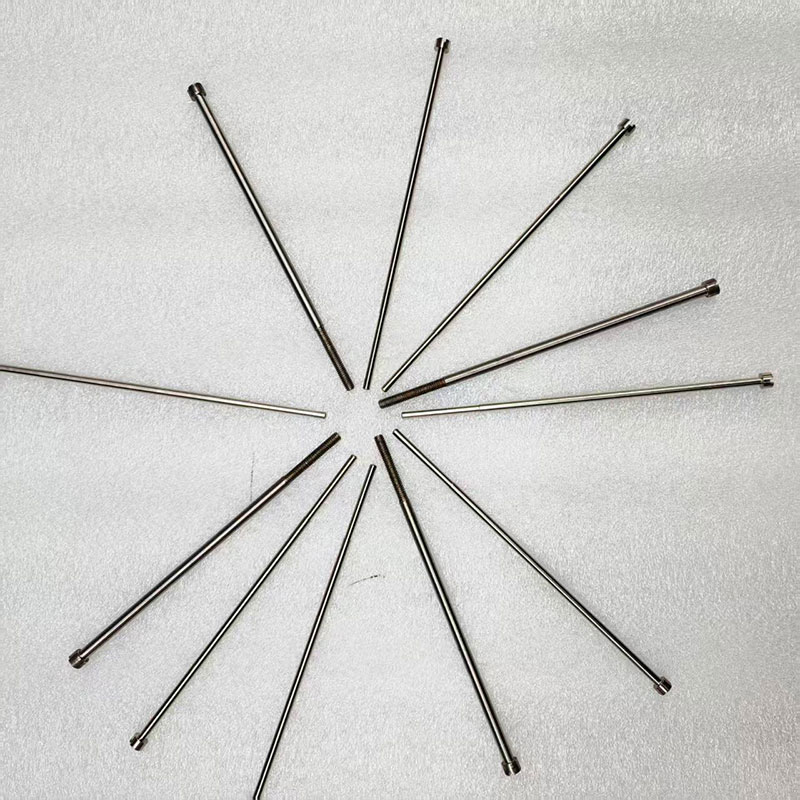

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Механизм манометра серии YC

Механизм манометра серии YC -

Специальный механизм манометра

Специальный механизм манометра -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход) -

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход)

Промышленные ИБП серии ETT9000 (3-фазный вход / 3-фазный выход) -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD

Связанный поиск

Связанный поиск- Производители систем накопления энергии с перекрестным подключением переменного и постоянного тока

- Завод купивший систему оценки состояния заряда SOC

- Китайский производитель модульных систем питания для электроэнергетики

- Поставщики систем электропитания для необслуживаемых станций из Китая

- Системы электропитания для железнодорожного транспорта в Китае

- Китайский производитель интегрированных источников питания для центров обработки данных

- Производители шкафов питания с защитой от перенапряжения

- Поставщики силовых шкафов с защитой от перенапряжения из Китая

- Купить Шкаф импульсного источника питания постоянного тока

- Поставщики шкафов питания со стабилизацией напряжения и частоты