Завод по обработке тонких валов

На **завод по обработке тонких валов** часто смотрят как на специализированное производство, требующее невероятно точного оборудования и высококвалифицированных мастеров. И это, конечно, правда. Но многие упускают из виду нюансы – логистику, контроль качества на всех этапах, и, что немаловажно, непрерывное совершенствование технологических процессов. Мы в ООО Чунцин Кайжун Чуаньи Прибор, как компания с многолетним опытом работы в сфере производства комплектующих, знаем это не понаслышке. Давайте попробуем разобраться, что на самом деле важно, когда речь идет о работе с тонкими валами.

Высокая точность – это только начало

Казалось бы, задачка простая: выточить вал определенной толщины и диаметра. Но реальность такова, что требования к точности часто бывают крайне жесткими – до микронов. Это требует не только современного оборудования – фрезерных, токарных станков с ЧПУ, оптических измерительных систем – но и отлаженного процесса подготовки заготовки, выбора инструмента, контроля режимов резания. Просто взять и попробовать – это, как правило, путь к браку и переделкам. Мы сталкивались с ситуациями, когда даже небольшое отклонение в геометрии заготовки приводило к невозможности дальнейшей обработки.

Особенно сложной задачей является обработка материалов, склонных к деформации при резании – например, высокопрочных сплавов. Необходимо тщательно выбирать систему охлаждения, использовать специальные смазочно-охлаждающие жидкости, контролировать скорость и подачу режущего инструмента. Это не только увеличивает срок службы инструмента, но и обеспечивает высокую точность обработки.

Наши клиенты, работающие в авиационной и космической отраслях, предъявляют самые высокие требования к качеству. Любая ошибка может привести к серьезным последствиям. Поэтому мы уделяем особое внимание валидации технологических процессов и контролю качества на каждом этапе производства. Это включает в себя использование современных измерительных инструментов, таких как координатно-измерительные машины (КИМ), а также проведение регулярных аудитов качества.

Подготовка заготовки: фундамент качества

Иногда основная проблема кроется именно в качестве входного материала. Неровности поверхности, наличие дефектов, неоднородность структуры – все это может негативно повлиять на результат обработки. Поэтому важным этапом является тщательный входной контроль заготовок. Мы сотрудничаем с проверенными поставщиками и проводим собственную дополнительную проверку, чтобы убедиться в соответствии материалов нашим требованиям.

Кроме того, нужно учитывать влияние температуры и влажности на геометрию заготовки. Особенно это актуально для обработки высокоточных деталей из металла. Недостаточный контроль этих факторов может привести к деформациям и отклонениям от заданных размеров.

Мы часто экспериментируем с различными методами подготовки поверхности – механической обработкой, химико-механической полировкой, электрохимической обработкой – чтобы добиться оптимальной шероховатости и чистоты поверхности заготовки перед дальнейшей обработкой.

Инструмент и режимы резания: тонкая настройка

Выбор режущего инструмента – это ключевой фактор, определяющий точность и качество обработки тонких валов. Мы используем различные типы инструментов – твердосплавные резцы, резцы с алмазным покрытием, специальные инструментальные стали. Выбор зависит от материала заготовки, требуемой точности обработки и загруженности производства.

Важную роль играет также выбор режимов резания – скорости резания, подачи, глубины резания. Оптимальные режимы резания обеспечивают максимальную производительность и минимальный износ инструмента. Мы используем специальные программы для расчета режимов резания, учитывающие все особенности материала и инструмента.

Мы неоднократно сталкивались с проблемами, связанными с неправильным выбором инструмента или режимов резания. Например, при обработке высокопрочных сплавов слишком высокая скорость резания могла привести к быстрому износу инструмента и ухудшению качества поверхности. И наоборот, слишком низкая скорость резания могла привести к перегреву инструмента и деформации заготовки.

Специальные покрытия для инструмента

Для повышения износостойкости и улучшения характеристик режущего инструмента мы используем различные специальные покрытия – TiN, TiAlN, CrN. Эти покрытия обеспечивают повышенную твердость, износостойкость и устойчивость к высоким температурам.

Некоторые типы покрытий также улучшают смазывающие свойства инструмента, что снижает трение и улучшает качество поверхности. Выбор покрытия зависит от материала заготовки и режимов резания. Мы тесно сотрудничаем с производителями покрытий, чтобы подобрать оптимальное решение для каждого конкретного случая.

Особое внимание мы уделяем контролю качества покрытий. Мы используем специальные микроскопы и измерительные инструменты, чтобы убедиться в соответствии покрытий нашим требованиям. Некачественное покрытие может значительно снизить срок службы инструмента и ухудшить качество обработки.

Контроль качества: без компромиссов

Контроль качества – это неотъемлемая часть производства **завод по обработке тонких валов**. Мы используем различные методы контроля качества – визуальный осмотр, измерение геометрических параметров, ультразвуковой контроль, рентгенографический контроль. Выбор метода контроля зависит от требований к точности и качества детали.

Для контроля геометрических параметров мы используем координатно-измерительные машины (КИМ), профилографы, микрометры, индикаторы. Мы также используем современные программные комплексы для анализа измерений.

Ультразвуковой контроль используется для выявления внутренних дефектов, таких как трещины, поры, включения. Рентгенографический контроль используется для контроля качества сварных швов и других сложных конструкций.

Автоматизация контроля качества

В последнее время мы активно внедряем автоматизированные системы контроля качества. Это позволяет значительно повысить производительность и снизить вероятность человеческой ошибки. Мы используем различные типы автоматизированных систем – оптические системы контроля, системы машинного зрения.

Автоматизированные системы контроля качества позволяют проводить контроль качества в режиме реального времени, что позволяет быстро выявлять и устранять дефекты. Это особенно важно при производстве больших партий деталей.

Мы постоянно совершенствуем наши методы контроля качества, чтобы соответствовать самым высоким требованиям наших клиентов. Мы также проводим регулярные тренинги для наших сотрудников, чтобы повысить их квалификацию.

Технологические особенности и перспективы

Одним из наиболее перспективных направлений развития производства **завод по обработке тонких валов** является внедрение аддитивных технологий – 3D-печати. 3D-печать позволяет создавать детали сложной геометрии, которые невозможно изготовить традиционными методами обработки. Однако, на данном этапе технология еще требует совершенствования.

Мы активно изучаем возможности применения 3D-печати для производства прототипов и малосерийных деталей. Мы также работаем над разработкой новых материалов для 3D-печати, которые обладают высокими механическими свойствами.

Еще одним перспективным направлением является автоматизация производственных процессов с использованием робототехники и искусственного интеллекта. Это позволит значительно повысить производительность и снизить себестоимость продукции. Мы планируем внедрять робототехнические комплексы для выполнения рутинных операций, таких как загрузка и выгрузка деталей, контроль качества. Для анализа данных и оптимизации производственных процессов мы используем системы искусственного интеллекта.

Не стоит забывать и о важности экологической безопасности производства. Мы используем современные технологии для снижения выбросов вредных веществ в атмосферу и уменьшения образования отходов. Мы также активно внедряем энергосберегающие технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф электропитания EPS для источника питания серии RK-D

Шкаф электропитания EPS для источника питания серии RK-D -

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

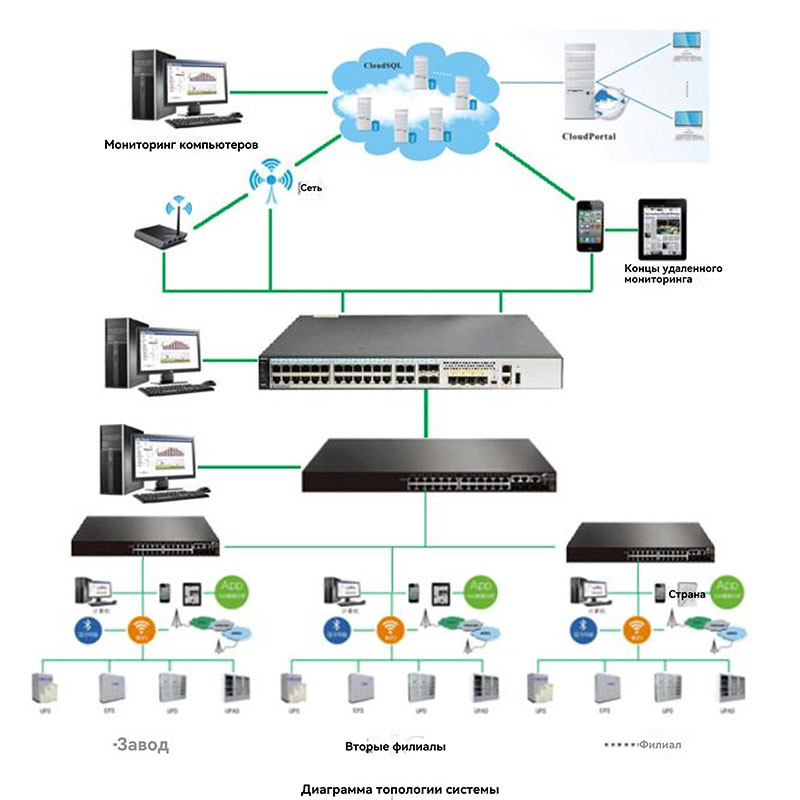

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

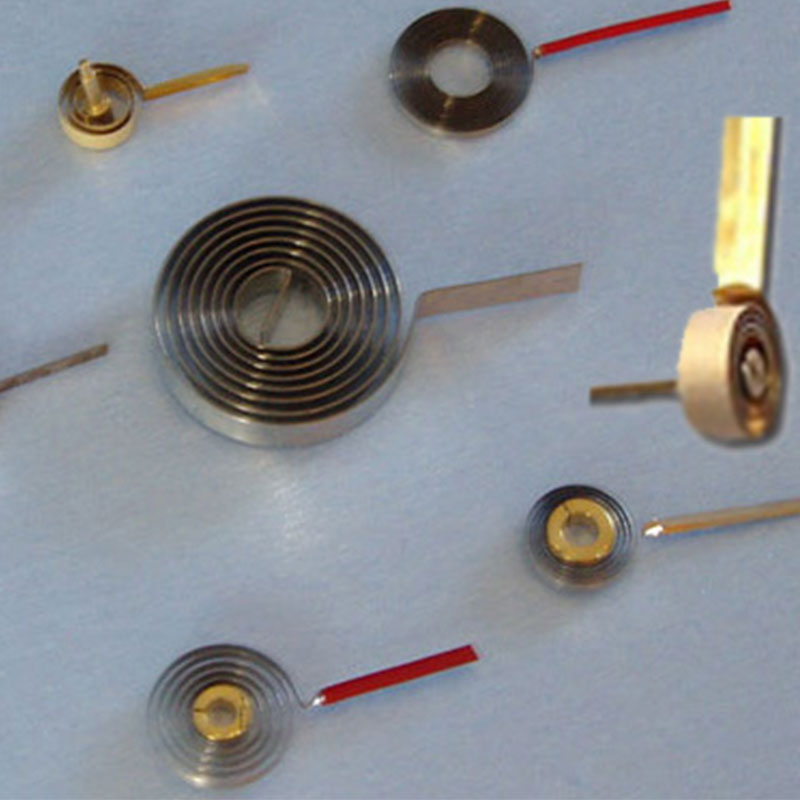

Механизм манометра серии YC

Механизм манометра серии YC -

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход)

Промышленные модульные ИБП серии HS9100 (3-фазный вход / 3-фазный или однофазный выход) -

Специальный механизм манометра

Специальный механизм манометра -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

ИБП энергосистема хранения энергии серии SPS

ИБП энергосистема хранения энергии серии SPS -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN

Связанный поиск

Связанный поиск- Банки питания быстрого реагирования из Китая

- Стандартный механизм для манометров

- Установки для электропитания промышленного оборудования

- Производитель системы управления выравниванием заряда одного элемента

- Интегрированная система электроснабжения

- Биметаллические термометрические элементы и аксессуары из Китая

- Инверторы в Китае

- Производитель резервных источников питания

- Энергоэффективный интегрированный шкаф питания из Китая

- Поставщики шкафов питания постоянного напряжения и постоянного тока