Завод по обработке деталей приборов

Завод по обработке деталей приборов – это не просто место, где сверлят отверстия и фрезеруют заготовки. Часто это забывается, и начинающие предприниматели подходят к этому как к механической задаче. Но на деле это сложный комплекс проблем, требующий глубокого понимания материалов, технологий, контроля качества и, конечно, опыта. Мы давно в этой сфере, и скажу прямо, идеальных рецептов нет. Каждый проект – это отдельная история, с ее нюансами и сюрпризами. Это касается как небольших партий для прототипов, так и серийного производства.

Обзор: Больше, чем просто обработка

Кратко говоря, завод по обработке деталей приборов – это целая экосистема. Эффективность его работы напрямую зависит от качества планирования, выбора оборудования, квалификации персонала и, что немаловажно, от гибкости системы. Часто люди фокусируются на стоимости обработки, но игнорируют скрытые затраты: брак, простои оборудования, ошибки проектирования. И все это в конечном итоге влияет на рентабельность всего предприятия.

Типы заводов по обработке деталей приборов и их особенности

Различают разные типы предприятий: мелкосерийные, массового производства, специализированные (например, работающие только с определенным металлом или типом деталей). Каждый тип имеет свои особенности и требует разного подхода к организации производства. Нельзя взять технологию, оптимальную для маленькой партии, и просто масштабировать её до серийного производства – результат, скорее всего, будет плачевным. Например, для мелкосерийного производства часто используют универсальные станки, а для серийного – автоматизированные линии. И это уже принципиально разные подходы.

Иногда возникают ситуации, когда пытаются сэкономить на начальном этапе, выбирая дешевое оборудование. Это может привести к постоянным поломкам, простоям и, как следствие, к увеличению себестоимости продукции. Лучше сразу вкладываться в надежные машины, которые обеспечат стабильную работу и минимальные затраты на обслуживание. Это касается как фрезерных, так и токарных станков, а также специализированного оборудования для обработки сложных деталей.

Проблемы с поставками материалов и их влияние на производство

Одним из постоянных вызовов для завода по обработке деталей приборов является обеспечение стабильных поставок качественного сырья. Особенно это актуально в текущей экономической ситуации. Не всегда удается найти поставщика, который предлагает оптимальное соотношение цены и качества. Задержки в поставках материалов могут привести к срыву сроков выполнения заказов и потере клиентов. Важно иметь несколько поставщиков и заранее планировать закупки.

Например, мы однажды столкнулись с проблемой с поставкой высокопрочной стали для изготовления деталей определенного типа. Наш обычный поставщик внезапно увеличил цены, а альтернативные варианты предлагали сырье низкого качества. Это потребовало от нас немедленного поиска новых поставщиков и пересмотра технологического процесса. В итоге, нам удалось найти надежного поставщика, но это потребовало дополнительных усилий и финансовых затрат.

Технологии обработки: От традиционных до современных

Традиционные методы обработки, такие как точение, фрезерование, сверление, все еще широко используются на заводах по обработке деталей приборов. Но современные технологии, такие как ЧПУ-обработка, лазерная резка, электроэрозионная обработка, становятся все более популярными. ЧПУ-станки позволяют автоматизировать процесс обработки, повысить точность и скорость производства. Лазерная резка используется для изготовления деталей из различных материалов, а электроэрозионная обработка – для обработки сложных форм и труднодоступных мест.

ЧПУ-обработка: Выгода и сложности внедрения

Внедрение ЧПУ-оборудования – это серьезное вложение, но оно окупается в долгосрочной перспективе. ЧПУ-станки позволяют значительно сократить время производства, повысить точность и снизить количество брака. Однако, это требует привлечения квалифицированного персонала, способного программировать и обслуживать оборудование. Необходимо также учитывать затраты на обучение персонала и техническое обслуживание.

Мы несколько лет назад инвестировали в ЧПУ-фрезерную установку. Первое время возникли сложности с настройкой оборудования и программированием, но после обучения персонала мы смогли значительно повысить производительность и качество обработки. Это позволило нам выполнять более сложные заказы и конкурировать на рынке.

Особенности обработки различных материалов

Обработка различных материалов требует разных технологий и инструментов. Например, обработка алюминия отличается от обработки стали, а обработка пластика – от обработки дерева. Необходимо учитывать свойства материала, его твердость, хрупкость, теплопроводность. Неправильный выбор технологии или инструмента может привести к повреждению материала или к снижению качества детали.

Например, при обработке титана необходимо использовать специальные смазочно-охлаждающие жидкости и инструменты, чтобы избежать его закалки и снижения прочности. Мы постоянно следим за новыми технологиями и инструментами, чтобы обеспечить оптимальную обработку всех материалов, с которыми работаем.

Контроль качества: Гарантия надежности продукции

Контроль качества – это неотъемлемая часть работы завода по обработке деталей приборов. Он включает в себя различные этапы: входной контроль сырья, контроль качества в процессе обработки, выходной контроль готовой продукции. Необходимо использовать современное оборудование для контроля качества: микрометры, штангенциркули, координатно-измерительные машины.

Методы контроля качества и их применение

Существует множество методов контроля качества: визуальный осмотр, измерение геометрических размеров, проверка на прочность и надежность. Выбор метода контроля качества зависит от типа детали и требований заказчика. Важно иметь четкие критерии качества и регулярно проводить измерения.

Например, для контроля качества резьбы используется резьбомер, а для контроля плоскостности поверхности – координатно-измерительная машина. Мы используем различные методы контроля качества, чтобы обеспечить соответствие продукции требованиям заказчика.

Брак и его причины: Как минимизировать потери

Брак – это неизбежная часть производства, но его количество должно быть минимальным. Основные причины брака: ошибки проектирования, неправильный выбор технологии, неквалифицированный персонал, поломки оборудования. Необходимо анализировать причины брака и принимать меры для их устранения.

Мы регулярно анализируем причины брака и разрабатываем корректирующие действия. Например, после обнаружения брака на определенных деталях мы проводим дополнительное обучение персонала и улучшаем технологический процесс. Это позволяет нам постоянно снижать количество брака и повышать качество продукции.

Оптимизация производства: Повышение эффективности и снижение затрат

Оптимизация производства – это постоянный процесс, направленный на повышение эффективности и снижение затрат. Он включает в себя анализ технологического процесса, оптимизацию использования оборудования, сокращение времени простоев, снижение количества брака.

Автоматизация и цифровизация: Ключи к эффективности

Автоматизация и цифровизация производства – это ключевые тенденции развития заводов по обработке деталей приборов. Использование современных программных продуктов для управления производством позволяет оптимизировать технологический процесс, повысить эффективность использования оборудования и сократить время выполнения заказов. Цифровизация позволяет собирать и анализировать данные о работе оборудования, выявлять узкие места и принимать меры для их устранения.

Мы активно внедряем современные программные продукты для управления производством. Это позволяет нам планировать производство, контролировать выполнение заказов и анализировать статистику.

Lean Manufacturing и другие подходы к оптимизации

Lean Manufacturing – это методология управления производством, направленная на устранение потерь и повышение эффективности. Другие подходы к оптимизации: Six Sigma, бережливое производство. Необходимо выбирать методы, которые подходят для конкретного предприятия и его задач.

Мы применяем элементы Lean Manufacturing в нашей работе. Это позволяет нам сокращать время выполнения заказов, снижать количество брака и повышать удовлетворенность клиентов.

Заключение: Перспективы развития

Завод по обработке деталей приборов – это сложный и динамично развивающийся бизнес. Чтобы успешно конкурировать на рынке, необходимо постоянно следить за новыми технологиями, инвестировать в оборудование, повышать квалификацию персонала и оптимизировать производственный процесс. Гибкость и адаптивность – ключевые качества для успеха в этой сфере.

Мы уверены, что будущее за автоматизацией

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход)

ИБП для энергетики и нефтехимии серии EP6100 (3-фазный вход/однофазный выход) -

Специальный механизм манометра

Специальный механизм манометра -

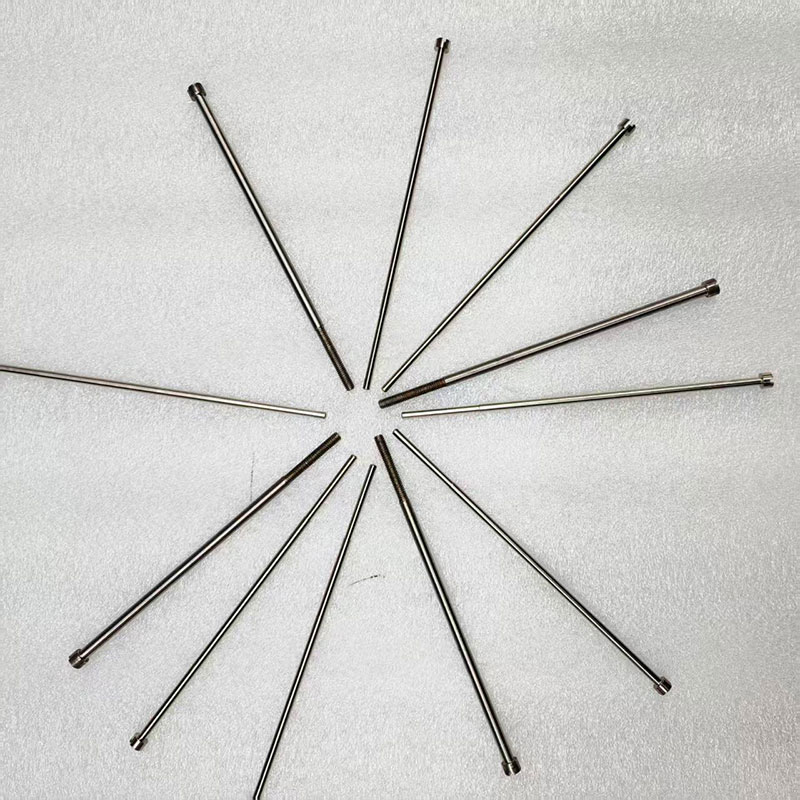

Обработка тонких и длинных валов

Обработка тонких и длинных валов -

Промышленные свинцово-кислотные аккумуляторы RONK

Промышленные свинцово-кислотные аккумуляторы RONK -

Шкаф электропитания EPS для освещения серии RK-D

Шкаф электропитания EPS для освещения серии RK-D -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW -

Волосковая пружина механического инструмента

Волосковая пружина механического инструмента -

Промышленные и коммерческие системы хранения энергии RKCN

Промышленные и коммерческие системы хранения энергии RKCN -

Гибридный шкаф электропитания EPS серии RK-D

Гибридный шкаф электропитания EPS серии RK-D -

Регулирующий манометр для дозирующих насосов

Регулирующий манометр для дозирующих насосов -

Инверторный источник питания серии CVCF

Инверторный источник питания серии CVCF -

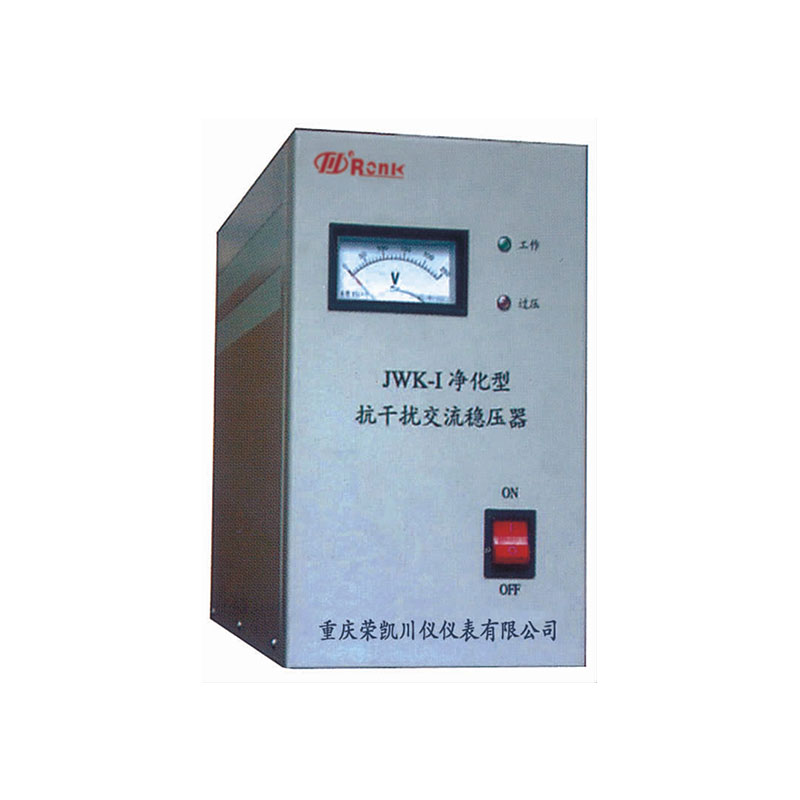

Стабилизатор переменного напряжения серии JWK

Стабилизатор переменного напряжения серии JWK

Связанный поиск

Связанный поиск- ИБП для финансовой отрасли

- Китайский производитель пластинчатых свинцово-кислотных батарей

- Поставщики EPS

- Производитель систем электропитания для промышленной автоматизации в Китае

- Установки с двойным резервированием источников питания

- Поставщики источников бесперебойного питания

- Купить EPS

- Производитель интегрированных систем питания переменного и постоянного тока

- Установки для резервного электроснабжения центров обработки данных

- Производитель ИБП для телекоммуникаций