Завод антивибрационного манометрического механизма

Пожалуй, самая большая головная боль в производстве прецизионных приборов – это вибрация. Мы, в сущности, постоянно боремся с ней. Поиск идеального решения для минимизации влияния внешних колебаний на показания манометров, особенно в сложных промышленных условиях, – это задача, требующая глубокого понимания физики, материаловедения и, конечно, практического опыта. Многие, на первый взгляд, считают, что решение проста – просто добавь демпфирования. Но это, как правило, только начало.

О проблеме вибрации в манометрических механизмах

С самого начала, когда мы начали заниматься проектированием и производством антивибрационных манометрических механизмов, столкнулись с проблемой, которая, казалось бы, была очевидна: вибрация неизбежно влияет на точность измерений. Но как именно? Вибрация создает паразитные перемещения внутренних элементов, искажает показания, а в критических приложениях – приводит к ложным срабатываниям и даже к выходу из строя дорогостоящего оборудования. Это не просто теоретические рассуждения. В реальности, даже микроскопические колебания могут привести к значительному отклонению показаний в высокоточных измерениях.

Мы часто сталкиваемся с ситуацией, когда заказчики изначально недооценивают влияние вибрации. Считают, что простой виброизолятор решит проблему. А проблема, как правило, гораздо глубже. Неправильно подобранный виброизолятор, недостаточная жесткость конструкции, неоптимальный выбор материалов – все это может привести к тому, что эффект виброизоляции будет минимальным или даже отрицательным.

Влияние внешних факторов

Внешние факторы, такие как температура, давление и влажность, также оказывают существенное влияние на работу манометров, особенно в агрессивных средах. Игнорирование этих факторов может привести к неточным показаниям и преждевременному износу.

Помню один случай, когда мы разрабатывали манометр для использования в нефтеперерабатывающем заводе. Заказчик изначально зациклился на виброизоляции корпуса. Мы попытались убедить его сосредоточиться на виброизоляции внутренних элементов и, в частности, на оптимизации конструкции механизма, а также на правильном подборе демпфирующих материалов. В итоге, после нескольких итераций, мы разработали решение, которое значительно превзошло его ожидания. Это, впрочем, потребовало дополнительных затрат и времени, что не всегда приветствуется заказчиками.

Основные подходы к антивибрационной защите

Существует несколько основных подходов к антивибрационной защите манометрических механизмов. Первый – это использование виброизоляторов. Виброизоляторы бывают разных типов: резиновые, металлические, пневматические и т.д. Выбор конкретного типа зависит от частоты и амплитуды вибраций, а также от требуемой степени виброизоляции. Мы часто используем комбинацию разных типов виброизоляторов для достижения оптимального результата.

Второй подход – это оптимизация конструкции механизма. Это включает в себя увеличение жесткости конструкции, уменьшение массы движущихся частей и использование демпфирующих материалов. Например, мы часто используем специальные покрытия для снижения трения и вибрации.

Использование демпфирующих материалов

Демпфирующие материалы играют важную роль в снижении амплитуды колебаний. Они поглощают энергию вибраций и преобразуют ее в тепло. Выбор демпфирующего материала зависит от частоты и амплитуды вибраций, а также от требуемой эффективности демпфирования. Мы используем различные типы демпфирующих материалов, включая резина, полимеры и металлы.

Например, при разработке манометра для использования в автомобильной промышленности мы использовали специальную полимерную матрицу с включениями керамических наночастиц. Это позволило нам добиться высокой эффективности демпфирования при минимальном весе. Это потребовало значительных исследований и экспериментов, но результат превзошел все ожидания.

Реальные примеры применения

Наше оборудование применяется в самых разных отраслях: от нефтегазовой промышленности и химической промышленности до авиации и медицины. Мы успешно разрабатываем антивибрационные манометрические механизмы для использования в самых сложных и агрессивных условиях.

В авиационной промышленности, например, мы разрабатываем манометры, которые должны выдерживать экстремальные перегрузки и вибрации во время полета. Эти манометры изготавливаются из специальных материалов и имеют сложную конструкцию, которая обеспечивает высокую точность и надежность. Мы работаем напрямую с несколькими крупными авиастроительными компаниями, что требует соблюдения самых строгих стандартов качества.

Проблемы с калибровкой и контролем качества

Особое внимание мы уделяем калибровке и контролю качества. Мы используем современное оборудование и методы калибровки, чтобы убедиться, что наши манометры соответствуют требованиям точности.

В процессе производства мы осуществляем строгий контроль качества на каждом этапе. Например, мы используем вибрационные испытания для проверки устойчивости манометра к внешним колебаниям. Это позволяет нам выявлять и устранять дефекты на ранних стадиях производства. Как и в любом производственном процессе, не избежать брака. Мы стараемся минимизировать его, но всегда готовы к принятию решений, связанных с отклонениями от нормы.

Перспективы развития

Мы постоянно работаем над улучшением наших антивибрационных манометрических механизмов. Мы разрабатываем новые материалы, технологии и методы калибровки, чтобы повысить точность, надежность и долговечность наших продуктов.

Особое внимание мы уделяем разработке манометров с беспроводной передачей данных и интеграцией с системами автоматического управления. Это позволит нашим клиентам получать данные о давлении в режиме реального времени и принимать оперативные решения. Мы активно изучаем возможности применения искусственного интеллекта для анализа данных о вибрациях и оптимизации конструкции манометров.

ООО Чунцин Кайжун Чуаньи Прибор: опыт и традиции

Как компания с богатой историей, ООО Чунцин Кайжун Чуаньи Прибор (входит в состав Китай Силиан Инструмент Груп Лтд.) имеет многолетний опыт в разработке и производстве высокоточных приборов. Мы гордимся своим вкладом в развитие отечественной промышленности и всегда готовы к сотрудничеству с нашими клиентами.

Наша основная цель – предоставлять нашим клиентам надежные и точные манометры, которые соответствуют их требованиям. Мы стремимся к постоянному совершенствованию и внедрению инновационных технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Источник питания постоянного тока серии UPDD

Источник питания постоянного тока серии UPDD -

Механизм манометра серии YC

Механизм манометра серии YC -

Система бесперебойного питания постоянного тока серии UPDC

Система бесперебойного питания постоянного тока серии UPDC -

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип

Сенсорный коммуникационный силовой шкаф UPD-Ⅲ тип -

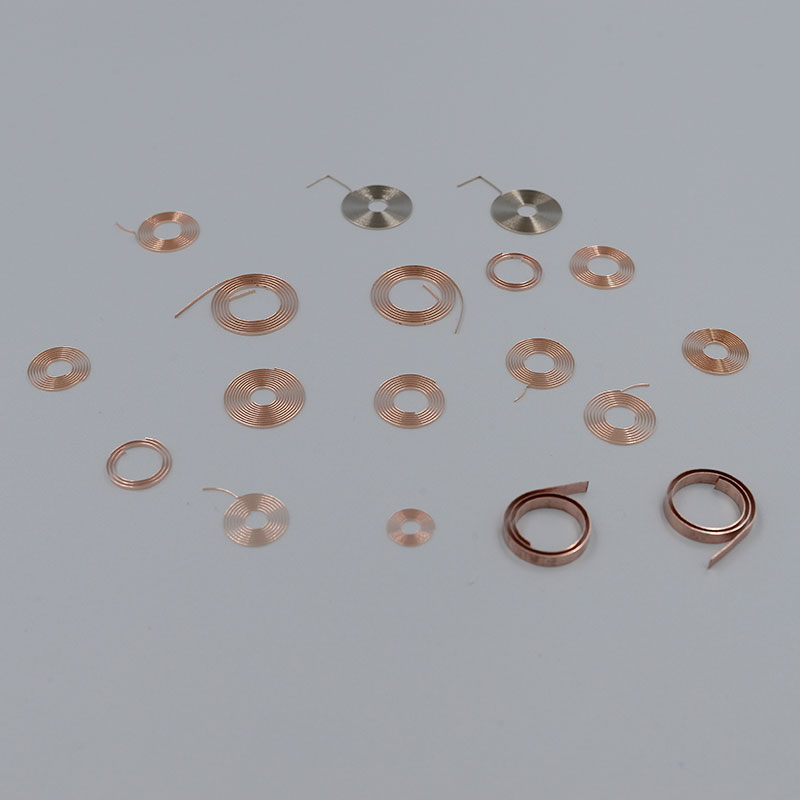

Волосковая пружина для прибора

Волосковая пружина для прибора -

Плоская многооборотная пружинная трубка

Плоская многооборотная пружинная трубка -

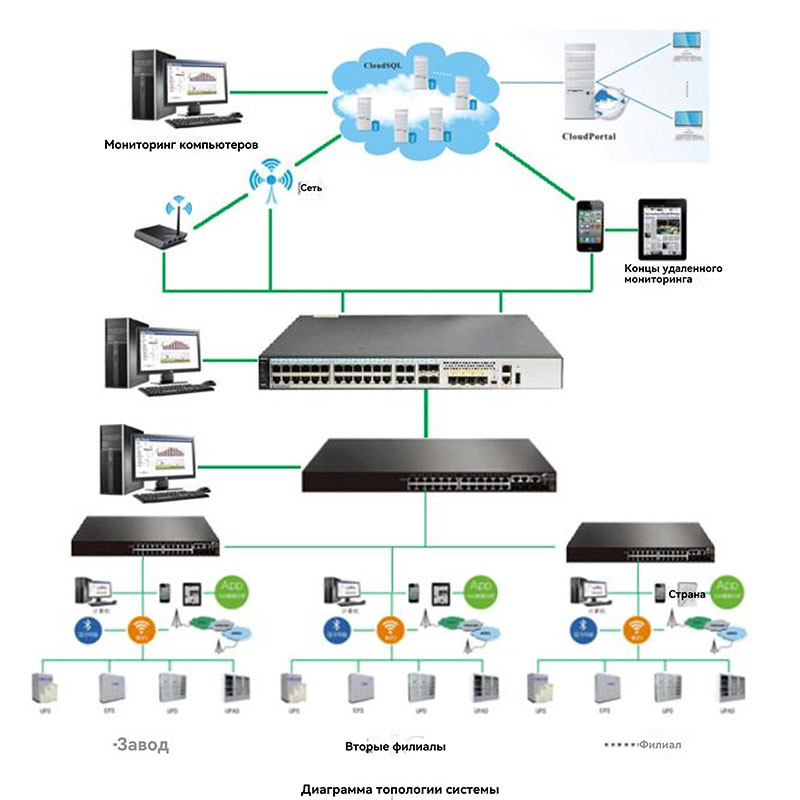

Система управления облачными сервисами комплексного мониторинга источник питания

Система управления облачными сервисами комплексного мониторинга источник питания -

Термобиметаллические термоэлементы и аксессуары

Термобиметаллические термоэлементы и аксессуары -

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип

Сенсорный силовой шкаф постоянного тока UPD-Ⅲ тип -

Приборный источник питания постоянного тока UPDY серии

Приборный источник питания постоянного тока UPDY серии -

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход)

Промышленные ИБП серии HTM6000 (3-фазный вход/однофазный выход) -

ИБП для наружной установки серии HW

ИБП для наружной установки серии HW

Связанный поиск

Связанный поиск- Преобразование переменного или постоянного тока

- Китайские производители антивибрационных манометрических механизмов

- Система электроснабжения необслуживаемой станции

- Производители резервных источников питания

- Поставщики обработки приборной арматуры

- Купить редукторный механизм манометра

- Электрическая специализированная интегрированная система источник питания

- Высоконадежное решение для резервного электропитания

- Китайский поставщик силовых шкафов с возможностью удаленного мониторинга и поиска неисправностей

- Производитель ИБП для телекоммуникаций